Die Anlagen für die Herstellung von Biogas

| Die Anlagen für die Herstellung von Biogas |

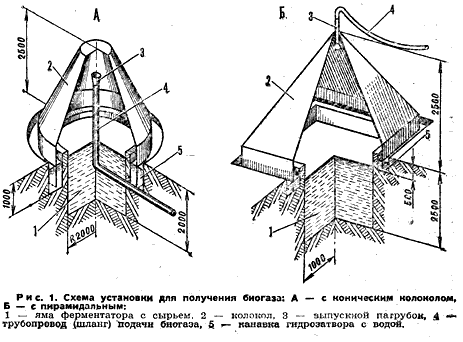

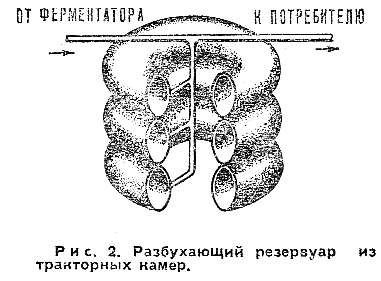

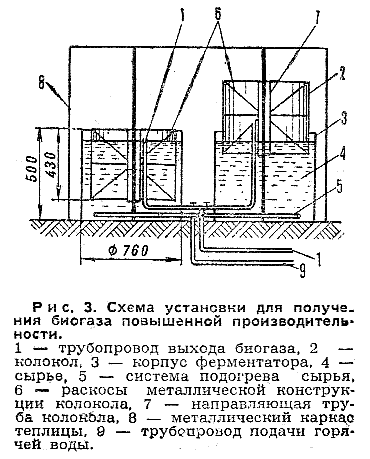

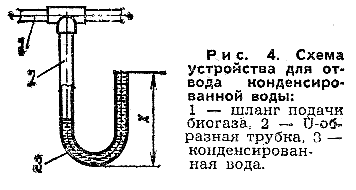

Was ist Biogas?In den letzten Jahren mehr und mehr Aufmerksamkeit auf nicht-traditionelle bezahlt, aus technischer Sicht, die Energiequellen: Sonnenstrahlung, Gezeiten und Wellen, und vieles mehr. Einige von ihnen, wie der Wind, haben eine weit verbreitete Verwendung in der Vergangenheit gefunden, aber heute eine Wiedergeburt erleben. Einer der "vergessenen" Rohstoffe und ein Biogas, das im alten China und die neu "offen" in unserer Zeit verwendet wurde.Was ist Biogas? Dieser Begriff bezieht sich auf das Produktgas in der anaeroben hergestellt, dass ohne die Luftzutritt, Fermentation (pereprevaniya) organische Substanzen verschiedener Herkunft nimmt. In jedem bäuerlichen Wirtschaft innerhalb eines Jahres wird zu einer erheblichen Menge an Gülle, Grünpflanzen, eine Vielzahl von Abfällen. Der Regel nach ihrer Expansion als organischer Dünger verwendet. Doch nur wenige Menschen wissen, wie viel Biogas und Wärme während der Fermentation freigesetzt. Aber diese Energie kann auch die Dorfbewohner einen guten Job machen. Biogas - eine Mischung aus Gasen. Seine Hauptkomponenten sind: Methan (CH4), - 55-70% und Kohlendioxid (CO 2) - 28-43% und in sehr geringen Mengen anderer Gase, wie beispielsweise - Schwefelwasserstoff (H2S). Durchschnittlich 1 kg an organischen Substanzen biologisch abbaubar 70% Methan produziert 0,18 kg, 0,32 kg Kohlendioxid, 0,2 kg Wasser und 0,3 kg zersetzbaren Reste. Faktoren, die die Produktion von Biogas zu beeinflussen.Da die Zersetzung der organischen Abfälle auf die Aktivität von bestimmten Typen von Bakterien zurückzuführen ist, wird erheblich durch die Umgebung auf betroffen. Somit ist die Menge an erzeugtem Gas weitgehend von der Temperatur abhängig ist wärmer als die höhere Geschwindigkeit und Ausmaß der Fermentierung von organischem Material. Deshalb ist wahrscheinlich die ersten Biogasanlagen in Ländern mit warmem Klima waren. Jedoch ist die Verwendung von zuverlässigen Isolierung und manchmal erhitzte Wasser ermöglicht es Ihnen, den Bau von Biogas-Generatoren in den Bereichen zu meistern, wo im Winter Temperaturen bis -20 fallen? C. Es gibt bestimmte Anforderungen und zum Rohstoff: Es sollte für die Entwicklung von Bakterien geeignet sein, die biologisch abbaubare organische Materie und viel Wasser enthalten (90-94%). Wünschenswerterweise war das Medium neutralen Substanzen und ohne die Einwirkung von Bakterien behindert, beispielsweise Seifen, Detergentien, Antibiotika.Biogas kann dazu verwendet werden, und kommerzielle pflanzliche Abfälle, Gülle, Abwasser usw. N. Eine Tendenz in drei Fraktionen in der Fermentationsflüssigkeit in den Tank zu trennen. Ober - Kruste aus großen Teilchen mitgerissen gebildet Gasblasen durch eine Zeit steigender ziemlich stark geworden und wird Freisetzung von Biogas zu verhindern. In der Mitte des Fermenters Flüssigkeit ansammelt, und die untere, gefälltes gryazeobraznaya Fraktion. Bakterien sind die aktivsten in der mittleren Zone. Es ist daher notwendig, der Tankinhalt sind in regelmäßigen Abständen zu rühren - mindestens einmal am Tag, und vorzugsweise - bis zu sechsmal. Das Rühren kann durch mechanische Mittel, hydraulische Mittel (Recycling von einer Pumpe) unter dem Druck des pneumatischen Systems (teilweise Rückführung Biogas) oder samoperemeshivaniya unter Verwendung verschiedener Verfahren erreicht werden. Anlagen für die Herstellung von Biogas.In Rumänien sind Biogas-Generatoren weit verbreitet. Eines der ersten Einzelpflanzen (Abbildung 1) wurde im Dezember 1982 in Betrieb genommen. Seitdem liefert sie erfolgreich Gas drei benachbarte Familien, die jeweils die üblichen Gasherd mit drei Brennern und Ofen mit. Der Fermenter wird in ein Loch mit einem Durchmesser von etwa 4 m und einer Tiefe von 2 m (ein Volumen von ca. 21 m3), Eisen Bedachung befindet zweimal Laid innen gekocht: zuerst durch elektrisches Schweißen, und dann für eine Gas nennen. Für den Korrosionsschutz der inneren Oberfläche des Behälters ist mit Harz bedeckt. Außerhalb der Oberkante des Fermenters aus Beton Kreisnut Tiefe von etwa 1 m durchgeführt wird, führt es die Funktion der Wasserfalle; in der Nut, mit Wasser gefüllt, schieben Sie den senkrechten Teil der Glocke, den Tank zu schließen.Glocke etwa 2,5 Meter hoch - zwei Millimeter Stahlblech. In seinem oberen Teil und geht Gas.  Der Autor dieses Projekt wählte die Möglichkeit, den Gassammel, im Gegensatz zu anderen Pflanzen über Rohrleitungen im Inneren des Kochers und mit drei U-Bahn-Zweig - drei Bauernhöfen. Darüber hinaus wird das Wasser in der Wasserdichtrille läuft, die Vereisung im Winter verhindert. Der Fermenter wird etwa 12 m3 Frischgülle geladen, die über das Kuhharn (ohne Zusatz von Wasser gegossen. Der Generator startet 7 Tage nach der Befüllung. Eine ähnliche Anordnung hat eine andere Pflanze (Abb. 1B). Ihr Fermenter zur Abdichtung in einem Loch mit einem quadratischen Querschnitt von 2x2 und einer Tiefe von etwa 2,5 m. Die Grube ausgekleidet mit Betonplatten 10-12 cm dick, verputzt mit Zement und bedeckt mit Harz. Wasserdichtungsrillentiefe von etwa 50 cm und Beton, geschweißte Eisen Glocke von Dach- und kann in vier "Ohren" auf den vier vertikalen Schienen frei zu gleiten, auf einen Betonbehälter installiert. Die Höhe der Glocke von etwa 3 m, 0,5 m, von denen in der Nut eingetaucht. Die erste Füllung im Fermenter wurde mit 8 m3 Frisch Kuhdung, und oben Anfrage etwa 400 Liter Kuhurin geladen. Nach 7 oder 8 Tagen nach der Installation bereits vollständig mit Gas Besitzer zur Verfügung gestellt. Eine ähnliche Struktur hat einen Biogaserzeuger, ausgelegt 6 m3 gemischter Gülle erhalten (von Kühen, Schafen und Schweinen). Das war genug, um den normalen Betrieb eines Gasherd mit drei Brennern und Ofen zu gewährleisten. Eine weitere Installation ist anders Ljube pytnoy Strukturteile: in der Nähe des Fermenters, um es über ein T-Rohr drei großen Traktor Kammern miteinander und mit verbundenen Auflagen fest (2 rig.). In der Nacht, wenn Biogas nicht verwendet wird, und unter der Glocke gespeichert sind, besteht das Risiko, daß diese durch Überdruck Kenterung. Gummi ist ein zusätzlicher Tankkapazität. Fermenters Größe 2h2x1,5 m ist für die beiden Brenner ausreichend, während das Nutzvolumen der Anlage zu erhöhen bis zu 1 m3 Biogas kann die Menge, die ausreichend für das Heizen der Wohnung zu bekommen. Die Besonderheit dieser Art der Installation - Glockenvorrichtung 138 cm und einer Höhe von 150 cm aus gummiertem Gewebe, für die Herstellung von aufblasbaren lodok verwendet. Der Fermenter ist ein Metallbehälter 140h380 cm und hat ein Volumen von 4,7 m3. Glocke wird in einer Tiefe von 30 cm, um sicherzustellen, in einem Fermenter in die Gülle eingebracht, dass die hydraulische Barriere Auslass in die Atmosphäre Biogas. Im oberen Teil des Tanks quellbaren Abgriff mit dem Schlauch verbunden ist; auf sie das Gas dem Gasherd mit drei Brennern und eine Säule zur Warmwasserbereitung versorgt. Um optimale Bedingungen für die Zellstoffkocher zu gewährleisten, wird der Dünger mit heißem Wasser gemischt. Die besten Ergebnisse werden mit der Installation von Rohstoffen 90% Luftfeuchtigkeit und einer Temperatur von 30-35 ° gezeigt.  Für den Kocher erhitzt wird und den Treibhauseffekt eingesetzt. Über Kapazität wird ein Metallrahmen eingebaut, die mit einer Polyethylenfolie bedeckt ist: unter widrigen Wetterbedingungen, es Wärme behält und den Prozess der Zersetzung von Rohstoffen deutlich beschleunigen ermöglicht. In Rumänien, Biogas-Generatoren sind in staatlichen oder genossenschaftlichen Betrieben eingesetzt. Hier ist einer von ihnen. Er hat zwei Fermenter mit einer Kapazität von 203 m3, geschlossenen Rahmen mit Kunststoff-Folie (Fig. 3). Im Winter wird die Gülle mit heißem Wasser erwärmt. Fitting Leistung von 300 bis 480 m3 pro Tag. Dieser Betrag ist genug, um alle Bedürfnisse der lokalen Landwirtschaft zu decken. Praktische Ratschläge.Wie oben angemerkt eine entscheidende Rolle. bei der Entwicklung des Fermentationsprozesses spielt die Temperatur: Erwärmung des Rohmaterials mit 15? bis zu 20 ° kann die Energieproduktion verdoppeln. Daher oft Generatoren ein spezielles Heizsystem Rohstoff haben, aber die meisten der Geräte sind nicht damit ausgerüstet; sie verwenden nur die in den Prozess der Zersetzung von organischer Materie erzeugten Wärme. Eine der wichtigsten Voraussetzungen für einen normalen Betrieb des Fermenters ist eine zuverlässige Isolierung. Darüber hinaus ist es notwendig, den Wärmeverlust während der Reinigung und Einfülltrichter Fermenter zu minimieren.Es ist notwendig, die Notwendigkeit, zu berücksichtigen, die biochemische Gleichgewicht, manchmal das Tempo der Bakterien zu gewährleisten produzieren Säuren höher als die Geschwindigkeit des Verbrauchs der zweiten Gruppe von Bakterien, in diesem Fall die Masse der Acidität erhöht und verringert die Produktion von Biogas. wie Kalkmilch, Soda oder Waschen - Die Situation kann entweder durch eine Verringerung der täglichen Portionen von rohem oder erhöhen seine Löslichkeit (vorzugsweise heißes Wasser), oder schließlich die Zugabe eines Neutralisationsmittels korrigiert werden. Die Biogasproduktion kann wegen der Verletzung des Verhältnisses zwischen Kohlenstoff und Stickstoff zu verringern. Urin oder in einer kleinen Menge an Ammoniumsalz wird in der Regel als Kunstdünger verwendet wird - in diesem Fall wird der Fermenter eine Substanz, die Stickstoff eingeführt (50 - 100 g pro 1 m3 Einsatzmaterial).  Es sollte daran erinnert werden, dass die hohe Feuchtigkeit und die Anwesenheit von Schwefelwasserstoff (deren Gehalt im Biogas bis zu 0,5% betragen kann) erhöhte Korrosion der Metallteile der Anlage zu stimulieren. Daher sollte der Status aller anderen Elemente des Fermenters regelmäßig überwacht werden und der Fehler sorgfältig geschützt: beste Bleimennige - in einer oder zwei Schichten, und dann noch zwei weitere Schichten von Öl zu malen. Als eine Pipeline für an der Oberseite der Glocke Biogasauslass Transport der Anlage zum Verbraucher können als Rohre (Kunststoff oder Metall) und Gummischläuche verwendet werden. Es ist wünschenswert, den tiefen Graben zu halten Brüche aufgrund Gefrieren von kondensiertem Wasser im Winter zu verhindern. Wenn der Transport von Gas über einen Schlauch mit Luft durch, benötigen Sie ein spezielles Gerät Kondensat ablaufen kann. Das einfachste Schema einer solchen Vorrichtung ist ein U-förmiges Rohr an seiner tiefsten Stelle mit dem Schlauch verbunden (Fig. 4). freie Zweigrohrlänge (x) muss größer sein als in Millimeter Wassersäule Druck Biogas ausgedrückt. Da das Kondensat von der Rohrleitung das Rohr fließt, wird das Wasser durch sein freies Ende gegossen wird, ohne Leckage von Gas.  Die Oberseite des Glockennippels ist auch ratsam, für die Installation eines Manometers zu liefern, der Druck auf den Wert für die Anzahl der akkumulierten Biogas beurteilen. Betriebserfahrungen Pflanzen zeigten, dass die Verwendung einer Mischung als Ausgangsmaterial von verschiedenen organischen Substanzen mehr Biogasfermenter Beladung als eine Komponente gibt. Luftfeuchtigkeit von rohem empfohlen im Winter leicht zu senken (bis zu 88-90%) und der Erhöhung im Sommer (92-94%). Das Wasser zur Verdünnung verwendet wird, sollte warm (vorzugsweise 35-40 °) sein. Rohmaterial wird in Portionen, mindestens einmal pro Tag zugeführt. Nach der ersten Beladung des Fermenters sind oft zunächst Biogas erzeugt, die mehr als 60% Kohlendioxid enthält und daher nicht verbrennt. Dieses Gas wird in die Atmosphäre entfernt und nach 1 Tag -3 Installation beginnt, normal zu arbeiten. |

Kommentare

Kommentar nicht vergessen , dass der Inhalt und der Ton Ihrer Nachrichten , die Gefühle von echten Menschen verletzen können, Respekt und Toleranz gegenüber seinen Gesprächspartnern, auch wenn Sie Ihr Verhalten in Bezug auf die Meinungsfreiheit ihre Meinung nicht teilen, und die Anonymität des Internets, ändert sich nicht nur virtuell, sondern realen Welt. Alle Kommentare werden aus dem Index, Spam - Kontrolle versteckt.