Gas Dosiereinrichtungen

Nationale und kommunale Gaszähler, im Handel erhältlich

- SG-1, 1,6-Ostseerat

- Gallus 2000 G1,6, G2,5, G4

- NPM-G1,6, NPM-G2,5, NPM-G4

- BK-G1,6, BK-G2,5, BK-G4

- SGK-1,6, 2,5-SGC, SGC-4

- SGK-1,6, 2,5-SGC, SGC-4 (T) *

- "Helios" G1,6 "Helios" G2,5 der G4 "Helios"

- GBS-G2,5, GBS-G4-1

- GBS-G2,5 Signal GBS-G4-Signal

- SGM-2 G4, SGBV 1-G6, SGBV-1M (1)

- Metrix G6

- BK-G6 (T), BK-G10 (T), BK-G16 (T), BK-G25 (T)

- UBSG-001 G6, UBSG-001 G10, AGAT-G16, die G25-AGAT

- Metrix G10

- WGA WGA-Ex, G10, G16

- G10, G16, G25, G40

- Metrix G16, G25 Metrix

- BK-G40, BK-G65

- Metrix G40, G65 Metrix

Industriegaszähler, im Handel erhältlich

- RVG G16-G250

- Delta G16-G650

- RSG "Signal"

- CSG-Ex

- RGC-Ex

- TZ / Fluxi G65-G6500

- TRZ (G65-G4000)

- STG 100-1600

- SG-16 (MT) 100-4000

Messsysteme, im Handel erhältlich

- SG-EG

- SG-TC

- CI-STG

- Corus

- Irvis-PC4

- Serie Turbo Fluss GFG-AP

- Turbo Fluss GFG-F-Serie

- Turbo Flow-TFG Serie

- "OBOE 1"

- SVG.M

Zählen der Gasströmungsgeschwindigkeit, im Handel erhältlich

- SCP-100 SCP-200 SCP-400

- SCP-800 (-EK), SCP-1000 (-EK), SCP-1600 (-EK), SCP-2500 (-EK)

- UMP

- GDT

- SHUURG

- BUURG

Membrane (Membran, Kammer) Gaszähler

Membranzähler (Membran, Kammer) - Gaszähler, die das Prinzip der Aktion ist , basiert auf der Tatsache , dass durch eine Vielzahl von mobilen Wandlerelemente unterteilt werden in Gasvolumenanteil, und dann ihre zyklische Summe machen.

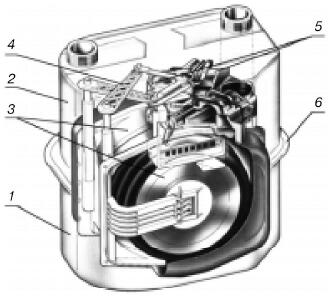

Fig. 8.10. Membran-Zähler: 1 - der Fall; 2 - der Deckel; 3 - Messmechanismus; 4 - eine Kurbel-Arm-Mechanismus; 5 - obere Ventilzeiteinrichtung; 6 - Schrumpfband

Membranzähler (Fig. 8.10 ) besteht aus einem Gehäuse 1, Abdeckung 2, die Messeinrichtung 3, ein Kurbelhebelmechanismus 4, der die beweglichen Teile Diaphragma (Membran) von den oberen Klappen 5, Steuervorrichtungen, die Ventilsitze (unterer Teil des Spenders) und der Gegenmechanismus verbindet . Das Gehäuse und der Deckel des Zählers können sein:

- - Stahl, gestempelt gegen Korrosion beschichtet und funken. Verbindung gestanzten Stahlkörper und Deckel wird über das Dichtungsmaterial 6 und dem Klemmband durchgeführt (siehe Abb .. 8,10 ), die einen festen Sitz der beiden Teile zueinander bereitzustellen;

- - Aluminium, gegossen. Gehäuse und Deckel in der Leistung Aluminium Zähler sind mit einer speziellen Dichtung und einem Satz von Schrauben verschlossen, eine der Schrauben ist Dichtung aus.

Teile und Komponenten, für die Messvorrichtung von Membran Zähler werden aus Kunststoff gefertigt. Die Verwendung von Kunststoff reduziert signifikant die Messmechanismen Herstellungskosten, erhöht die Widerstandsfähigkeit gegenüber chemischen Komponenten in den Gasen erheblich den Reibungskoeffizienten in den beweglichen Teilen des Zählers reduziert.

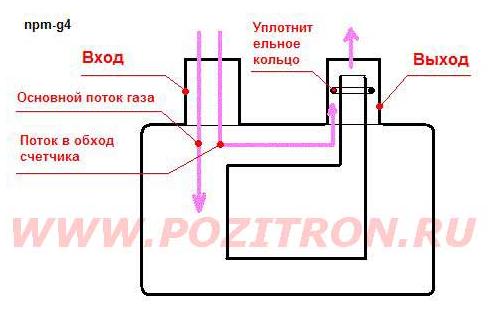

Je nach Ausführung und das gemessene Gasvolumen Messsystem kann aus zwei oder vier Kameras bestehen. Schematische Darstellung des Betriebs des Balgengaszähler ist in Fig. 8.11 .

Fig. 8.11 . Schematische Darstellung des Betriebs des Balgengaszähler.

| Die Positionszähler Kameras | Kamera 1 | Kamera 2 | camera 3 | Kamera 4 |

|---|---|---|---|---|

| und | verwüsten | Inhalt bereitgestellt | Pusta | füllen |

| b | Pusta | füllen | Inhalt bereitgestellt | verwüsten |

| in | Inhalt bereitgestellt | verwüsten | füllen | Pusta |

| g | füllen | Pusta | verwüsten | Inhalt bereitgestellt |

Das Meßgerät arbeitet auf folgende Weise:

a) die gemessene Gasströmung durch den Einlaß in das obere Gehäusehohlraum und dann durch das offene Ventil in die Kammer 2. Die Erhöhung des Gasvolumens in der Kammer 2 bewirkt eine Bewegung der Membran und Verdrängung von Gas aus der Kammer 1 am Austrittsschlitz Ventilsitz und dann das Ausgangsrohr zu zählen. Nach Angleichung des Membranhebel 1 in die Öffnung Kammerwandung hält als Folge der Gruppen der Schaltventils. Der bewegliche Teil der Ventilkammern 1 und 2 vollständig die Ventilsitze der Kamera abdeckt, entfernen Sie die Kameraeinheit.

b) eine Ventilkammer 3 und der Eingangsöffnung 4 von der oberen Gaskammer in Gegengehäusekammer 3 füllt es, die Bewegung der Membran bewirkt, und Verdrängung von Gas aus der Kammer 4 durch den Austrittsspalt in den Ventilsitz. Nach Angleichung des Membranhebel 4 an der Kammerwand Aperturblenden führen in Abschaltung Ventilanordnung Kammern 3, 4.

c) Ventilkammern 1, 2 öffnet den Eingang des Gaszählergehäuse oberen Hohlraum in die Kammer 1. Wenn Gas in die Kammer 1 die Membran 1, 2 bewegen Zuführen von Gas aus der Ausgangskammer 2 lad durch Schlitze in dem Ventilsitz zu verschieben. Nach Annäherung der Blendenhebel 2 an die Kammerwand Blenden führen im Shutdown-Ventilanordnung Kammern 1, 2.

d) Ventilkammern 3, 4 Öffnung am oberen Eingang Gasuhr Körperhöhle in die Kammer 4. Wenn Gas in die Kammer Einspeisen 3 eine Blende 4, 4 bewegt wird und zwingt das Gas aus der Kammer in den Auslaß 3 durch den Spalt in den Ventilsitz. Nach Angleichung des Membranhebel 3 an der Kammerwand Aperturblenden führen in Aus-Ventileinheit 3, 4.

Der Vorgang wird periodisch wiederholt. Der Zählmechanismus zählt die Anzahl der Hübe Membran (oder die Anzahl der Messmechanismus von n Zyklen). Für jeden Zyklus verdrängte Volumen Vts Gas gleich der Summe der Volumina der Kameras 1, 2, 3, 4. Eine vollständige Umdrehung der Ausgangswelle Meßsystems 16 Zyklen entspricht.

Bremsmethode:

Es ist notwendig , das Messgerät aus der Pipeline zu entfernen (es ist nicht nur in der Lage , die Dichtung an der Überwurfmutter zur Wiederherstellung) !!!!!!

Das Wesen der Methoden offensiv einfach - in der Steckdose Sie die Verbindung Dichtigkeit der Kunststoffeinsatz und dem Zählergehäuse brechen müssen. Ich ungebeugt nur ein wenig Kunststoff im Inneren mit einem Schraubendreher und gehänselt Gummiring Zange Dichtungs- und entfernt sie das Ergebnis alle Erwartungen übertroffen, schaltet der Zähler die Hälfte.

Ich verstehe die Zähler dieser Art sind sehr empfindlich auf die Gasdruckdifferenz Input-Output nach diesem Verfahren ein Teil des Dichtungsmittel-Stick an den Ort sein kann, und dann drehte ich mich auf dem Gasherd, als er den armen Kerl drehte tat es nicht ....

Beginnt mit dem Zählen nur, wenn die Gas-Brennwertkessel. Nun, das ist alles. Danach setzen wir einen Zähler auf einen Stammplatz und die Dichtungen wieder herzustellen.

Sergey Frolov.

Turbinenradgaszählern

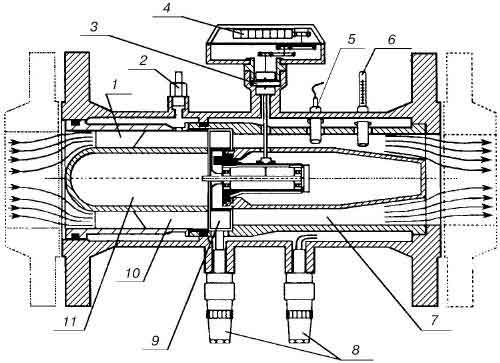

Turbinenradgaszähler (Fig. 8,13 ) unter dem Einfluß der Gasströmung des Turbinenrades gedreht wird, ist die Geschwindigkeit direkt proportional zu dem Volumen des Gases fließt. Die Anzahl der Umdrehungen der Turbine und ein Untersetzungsgetriebe über eine gasdichte Magnetkupplung mit dem Gashohlraum übertragen wird, ist Zählmechanismus, zeigt (durch eine Erhöhung) das Gesamtvolumen des Gases unter Betriebsbedingungen durch die Vorrichtung verläuft.

Fig. 8.13 Schema der Turbinengaszähler SP

1, 10 - die gemessene Querschnitt; 2 - Druckschalter; 3 - Magnetkupplung; 4 - Zähler; 5 - Thermische Sonde PT-100; 6 - Kontrollthermometer; 7 - Kanal-Ausgang; 8 - die Pulssensoren; 9 - Turbinenrad; 11 - der Verdrängungskörper.

Im letzten Getriebe montiert Permanentmagnet, und in der Nähe der Räder - zwei Reedschalter Kontaktschluss Rate der ersten Turbine ist mit der Rotorgeschwindigkeit proportional, dh die Gasflussrate ... Wenn ein starkes externes Magnetfeld, das zweite Reed-Schaltkontakte geschlossen sind, wird das für die Signalisierung des nicht autorisierten Eingriffen verwendet.

Strukturell Turbinenradgaszähler, hergestellt in Russland ein Rohr mit Flanschen in der Strömung der Reihe darstellen, die von der Einlassströmungskonditionierungsplatte stromabwärts angeordnet ist, Turbinenanordnung mit der Welle und Lagerungen Rotation und Rückenlehne. Falls der Zähler Plunger Ölpumpenanordnung, durch die die Zone eingestellt durch die Rohre Lager flüssiges Öl zugeführt wird. Der Hauptkörper der Turbine vorgesehen Platz für Hardwaresensoren (zur Messung von Druck, Temperatur, Puls).

Nach dem Grad der Automatisierung der Messung und Verarbeitung der Messergebnisse in der folgenden Konfiguration der Prozess der Turbinenzähler zur Verfügung:

- - Für separate Messungen von Regelgrößen mit Parametern von zufällig ausgewählten Mittel, um die Ergebnisse der Messungen der Verarbeitung (manuelles Zählen der Aktionsvorrichtungen, Rechenmaschinen, etc.);

- - Für die halbautomatische Messung von Variablen überwachten Parameter die Messergebnisse Verarbeitungsgeräte und Geräte mit manueller Eingabe der festen Parameterwerte oder manuelle Korrektur der Messungen und Berechnungen zu berechnen;

- - Automatische Messung aller gesteuerten Parameter die Messergebnisse Verarbeitungsgeräte zu berechnen.

Drehkolbengaszähler

Mit der Zunahme der Arten von Geräten war es notwendig, in Messinstrumenten, die eine relativ große Bandbreite und großen Messbereich mit einem relativ geringen Platzbedarf haben. Diese Bedingungen erfüllt sind Drehkolbengaszähler, die zusätzlich folgende Vorteile: keine Notwendigkeit für elektrische Leistung, Haltbarkeit, Fähigkeit, den korrekten Betrieb der Differenzdruck auf dem Tresen zu steuern, während es läuft, Unempfindlichkeit gegen kurze Überlastung. Rotary Meter sind in kommunalen Dienstleistungen, insbesondere in den Heizungsanlagen, sowie kleine und mittlere Unternehmen weit verbreitet.

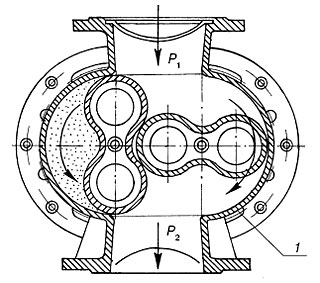

Rotary (Rotary) Zähler - Kammergaszähler, bei dem vosmiobraznye Rotoren als Umwandlungselement verwendet werden.

Fig. 8.12 Drehkolbengaszähler Typ RG

11 - der Fall; 2 - Rotor.

Die Drehkolbengaszähler Typ WG besteht aus einem Gehäuse 1, innerhalb dessen zwei identische 2 vosmiobraznyh Rotorgetriebe und Zählwerke mit einem der Rotoren zugeordneten drehen. Die Rotoren werden durch die Gasdruckdifferenz durch den oberen Einlaß eingeführt angetrieben und durch den Bodenauslaß ausgetragen. Durch Drehen Lauf in die Rotoren ihre Seitenflächen. Die Synchronisation wird durch die Drehung der Rotoren mit zwei Paaren von identischen Zahnrädern, angebracht an beiden Enden des Rotors in den Endkästen ausserhalb des Messraumgehäuses erreicht. Um reduzieren Reibung und Verschleiß sind Getrieberotoren ständig geschmiert mit Öl in das Ende der Box gegossen.

Das Volumen von Gas durch eine halbe Umdrehung des Rotors versetzt ist, die gleich der durch die Innenfläche des Gehäuses und der Seitenfläche des Rotors begrenzt Volumen, die eine vertikale Position einnimmt. Für eine komplette Umdrehung des Rotors sind vier solcher Volumina verschoben wird.

Bei der Herstellung von Dreh m Aufmerksamkeit wird auf die Leichtigkeit der Rotordrehzahl und einer Abnahme in unbeschriebenen Gaslecks durch den Zähler gezogen. Leichtgängigkeit, die ein qualitativer Indikator geringer Reibung in dem Mechanismus ist, und damit der Niederdruckverlust in dem Zähler, vorgesehen, um die Rotorwelle in Kugellagern, die Reibung in dem Getriebe zu minimieren und den Zählermechanismus sowie die rationale Auswahl von Strukturabmessungen und Rotordrehzahl. Die Reduzierung von Gaslecks und sorgfältige Behandlung wird durch Einstellung der gegenseitigen inneren Oberfläche des Gehäuses und Rotorflächen Reiben erzielt. Der Spalt zwischen dem Körper und rechteckige Flächen, die an den Enden der Rotoren angeordnet größten Durchmesser von 0,04 bis 0,1 mm reicht, in Abhängigkeit vom Typ des Zählers. Bei der Herstellung von Zählern konzentriert sich auf die statischen Auswuchten von Rotoren und Handhabung.

Vortex - Durchflussmessgeräte

Wirbeldurchflussmesser werden auf der Grundlage der Strömungsgeschwindigkeit in Abhängigkeit von den auftretenden Druckschwankungen in der Strömung während der Oszillation des Strahls oder Wirbelbildung oder nach einer bestimmten Form Barrieren in einem Rohr oder einer besonderen Drallströmung installiert genannt.

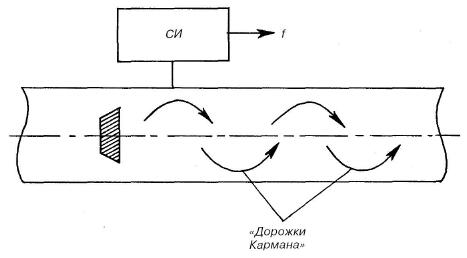

Die Namen Wirbeldurchflussmesser , die von dem Wirbelphänomene Shedding in den Fluidflusshürden Strömungs auftretenden wie allgemein trapezoidförmigen Prisma abgeschnitten (Fig. 8,9 ). Hinter den Staukörper angeordnet Sensor Wahrnehmung Wirbelschwankungen

Die Vorteile der Wirbeldurchflussmesser umfassen: keine beweglichen Teile, Lesungen unabhängig von Druck und Temperatur, einen großen Messbereich, Frequenzsignalausgang zu messen, die Möglichkeit einer universellen Kalibrierung relativ geringen Kosten und so weiter ..

Fig. 8.9 Schema des primären Wirbelströmung Sender (SI - Pulszähleinrichtung).

Der Nachteil der Wirbeldurchflussmesser umfassen einen signifikanten Druckverlust (30-50 kPa), Implementierung Kapazitätsgrenzen: sie für kleine, mittlere Strömungsgeschwindigkeiten nicht geeignet sind, den Fluss von kontaminierten und aggressiven Medien zu messen.

Akustische (Ultraschall) Verbrauchsmesser

Acoustic genannte Strömungs, basierend auf der Messung eines Effekts, der auftritt, wenn Vibrationen durch den Flüssigkeitsstrom und in Abhängigkeit von der Strömungsgeschwindigkeit vorbei. Fast alle in der Praxis verwendeten, arbeiten akustischen Durchflußmessern im Ultraschallfrequenzbereich und sind daher Ultraschall genannt.

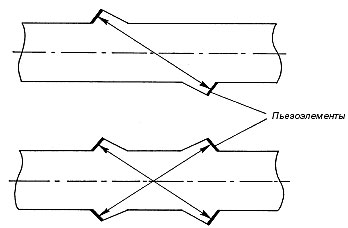

Die meisten industriellen Ultraschall-Durchflussmesser verwenden, um Effekte, basierend auf den sich bewegenden Schallwellen bewegten Medium. Sie werden verwendet, um die volumetrische Strömungsgeschwindigkeit zu messen, da die Effekte aus dem Durchgang von akustischen Wellen durch die Fluidströmung (Flüssigkeit oder Gas), was mit der Bewegung des mittleren Geschwindigkeit verbunden. Fig. 8.8 zeigt die primären Sender von Ultraschall - Durchflussmesser.

Fig. 8.8 Schema des primären Ultraschall - Durchflusswandler.

Zum Einstieg in akustische Schwingungen und zur Aufnahme der Strömung des Stroms am Ausgang der Sender und Empfänger erforderlich sind Schwingungen - die wichtigsten Primärwandlerelemente von Ultraschall-Durchflussmessgeräte. Wenn die Kompression und Spannung in bestimmte Richtungen bestimmte Kristalle (piezoelektrische Elemente) elektrische Ladungen auf der Oberfläche davon gebildet sind, und umgekehrt, wenn diese Oberflächen eine Potentialdifferenz anzuwenden, die piezo stretch oder schrumpfen je nachdem, welche der Oberflächen wird mehr Spannung sein - Reverse piezoelektrischen Effekt. Diese Effekte beruhen Verfahren zur Umwandlung von alternierenden elektrischen Potentialdifferenz an den Flächen des Kristalls im akustischen (mechanisch) Schwingungen der gleichen Frequenz (für Strahlungsschwankungen) oder umgekehrt - die Umwandlung von akustischen Schwingungen in einem veränderlichen elektrischen Potentialdifferenz an den Flächen des Kristalls (für den Empfänger Vibrationen).

Die Vorteile der Ultraschalldurchflussmesser sind eine Vielzahl von Durchflussmessung und die Möglichkeit Mikroprozessortechnologie zu verwenden. Der größte Nachteil ist die Empfindlichkeit der Ultraschall-Durchflussmesser auf den Gehalt an gasförmigen und festen Einschlüssen.

Kommentare

Kommentar nicht vergessen , dass der Inhalt und der Ton Ihrer Nachrichten , die Gefühle von echten Menschen verletzen können, Respekt und Toleranz gegenüber seinen Gesprächspartnern, auch wenn Sie Ihr Verhalten in Bezug auf die Meinungsfreiheit ihre Meinung nicht teilen, und die Anonymität des Internets, ändert sich nicht nur virtuell, sondern realen Welt. Alle Kommentare werden aus dem Index, Spam - Kontrolle versteckt.