Separate Herstellung von Ziegeln

| Separate Herstellung von Ziegeln |

|

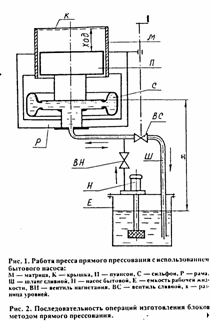

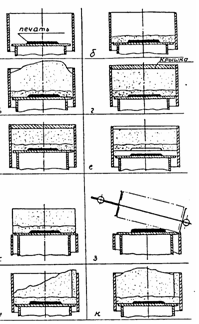

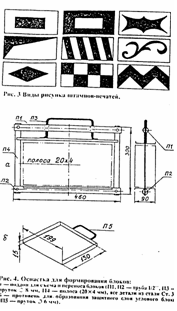

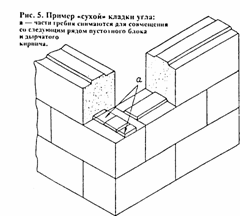

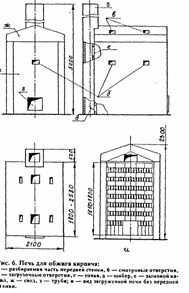

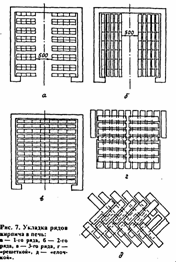

In der Landwirtschaft, heute der Bau von Stahlbetonteilen recht erfolgreich eingesetzt, die im wesentlichen unverdienter vergessen ersetzt, aber von alters her lokale Materialien verwendet. Aber lokale Materialien in ländlichen Gebieten errichtet wurden, und nach wie vor aufrecht haltbar, schön, warm, langlebig und absolut umweltfreundlich Häusern und anderen Gebäuden. In diesem Abschnitt sammelte das Magazin seit langem bekannte und bewährte Verfahren zur Herstellung von Baustoffen kombiniert mit neuen Methoden, Technologien und Techniken. Diese Kombination ermöglicht es Ihnen, die Qualität von Baustoffen selbst gemachte und mechanisieren, ihre Produktion zu verbessern, damit sie besser zugänglich und erschwinglich. Diese Empfehlungen sind für Menschen gedacht, die Schwierigkeiten mit Baustoffen für den eigenen Gebrauch in den Bau von Häusern haben, Hütten, Garagen und andere Gebäude Farmer-of Farm, die individuellen, familiären oder Kolchose, sowie Kleinunternehmer, die gehen, Bauarbeiten oder Produktion zu tun Baumaterialien. (Entwicklung von VN-Roux Danovski). 1. Direkte drücken Bezobzhigovye Direkte Bezobzhigovye Form Ziegeln, Fliesen und Stroyblock - absolut umweltfreundliche Produktion. Stroyblock, Ziegel, Stein Straße (Pflaster), Fliesen, Verkleidungen und Bodenfliesen: Auf diese Weise können Sie Baumaterialien für verschiedene Zwecke zu bekommen. Die Qualität der Produkte hängt von der Qualität des Stempels und Herstellungs sterben: Der Oberflächenglanz erhalten werden kann, Stärke - in Abhängigkeit von der Menge und Qualität des Bindemittels in die Mischung eingespritzt wird, - bis zu 600 kg / cm2. Herstellung von Materialien mit höherer Festigkeit ist hier nicht berücksichtigt, die aufgrund ihrer Komplexität und Ineffizienz der Fertigungstechnik. Beim Bau von einstöckigen Gebäuden und Strukturen ist genug Kraft, Ziegel Marke MLO. Die Berechnungen zeigen, dass die Marke M20 für sich selbst eine Säule aus Mauerwerk (in der Theorie) zu halten, ist bis zu 80 m hoch, aber die Heterogenität der Mauerstärke, Stabilität und Robustheit, machte ganz sicher Bau von Gebäuden bis zu zwei Stockwerke mit Mauerwerk Wandstärke von 45 cm. Bei der Konstruktion gegeben, geschossige Gebäude ist notwendig, die Dicke der Wände der ersten Etage bis 66 cm zu erhöhen. Die Bedingung für die direkte Verpressung chemisch gebundenen Bauprodukte ist die Mindestmenge an Wasser und eine große Vorverdichtung. Volle natürliche Trocknung endet in einer Woche. Wenn die minimale erforderliche Menge an Feuchtigkeit in der Mischung, Zementbindemittel verwendet und Vorwalzen bis zu 5 kg / cm2, haben hergestellten Artikeln die Fähigkeit, samoprogrevaniyu, wodurch Trocknen schnell mehr stattfindet, und nach dem Tag ausgereiftes Produkt für den Einsatz in Mauerwerk. Der Verbrauch von Zementmaterialien (Zement, Kalk) bei der Herstellung von Baustoffen durch halbdirekte Kompression Mischung ist zweimal niedriger ist als die Schwingungsformen, und in den meisten Fällen können Sie ohne sie auskommen. (Wenn Vibration Betonmischung bildet, sollte genug Wasser haben sonst wird es Flexibilität fehlt. Jedoch kann eine übermäßige Menge an Wasser, um die endgültige Festigkeit des Produkts reduziert.) Es gibt zwei Arten von Blöcken, die als Bindemittel unter Verwendung von Zement: 1. Betonprodukte. Sie können durch die wirtschaftlichste (bezogen auf Zement) für die direkte Kompression Rezept für "Interblock" feste Empfehlungen Popularität seiner "trockene Verlegung" zu gewinnen gemacht werden. Dazu mischen 10 Teilen feinem Kies, 6 Teilen Sand und 1 Teil Zement M400. Solche Produkte werden durch Trocknen bei Null Temperatur über Nacht zur Installation bereit. Haltbarkeit - 30 kg / cm2. Sie können in einem Null-Zyklus verwendet werden: für das Fundament, Sockel Teil, Pflasterung, den Bau von Bordsteinkanten, etc ... 2. Der Zement-Sand-Dachziegel (Block). Es kann, indem man 10 Teile Sand, 1 Teil Zement -3 hergestellt werden. Die Menge an Zement (er nimmt die Marke "M300 - M400) ist abhängig von der gewünschten Endfestigkeit und seine Marken. Für die Herstellung der Schutzschicht ist es wünschenswert, das Verhältnis 10 zu halten: 2. Zementfreie Bodeneinheiten (terrabloki). Sie sind aus Lehm, Ton enthalten, darin nicht mehr als 10 bis 15%. Nicht geeignet für die Herstellung von terrablokov- Krume und Verschlammung Böden. Wenn dünne verwendet (mit einem geringen Gehalt an Ton) Böden werden auf dem Ton zugesetzt. Die hergestellte Mischung sollte die Feuchtigkeit haben in einer Faust zu quetschen eine Handvoll der Mischung in einen Ball zu erfassen, aber nicht bekommen, schmutzige Hände. Wenn Fett (hohem Tonanteil) verwenden zu Boden in den Sand, Asche, Schlacke zugesetzt. In Frage kommen bestimmt Boden unterschiedlich angewandt. Wenn zum Beispiel Steigungen und Mauern oder Gräben tiefe Furchen auf den unbefestigten Straßen, nicht mit Gras bewachsen, nicht bröckeln, so ist der Boden für die Wand geeignet oder zur Herstellung von Bausteinen. Wenn die Fußgängerstraße durch regen oder Erdklumpen nicht weggewaschen wird, fallen nicht in die Schaufel, ist dies Beweis für die Eignung des Bodens. Der Boden kann getestet und wahr werden. Nehmen Sie einen Eimer ohne Boden, auf einem flachen Boden oder eine flache solide Unterstützung. 12 cm, wobei jede Schicht bis zum Widder, bis die Ramme prallen nicht - Der Eimer wird auf den Bodenschichten 10 gegossen. Füllen Sie den Eimer mit Erde so sein Raise und stürzen auf einem flachen Brett. Der resultierende Kegel schützt vor regen, Wind und Sonne 8 - 12 Tage. Wenn nach dieser Kegel aus einer Höhe Meter fallen, nicht gebrochen, bezeugt es die hohe Qualität des Bodens. Cracking sagt, dass fettige Masse. Wenn das Gerät bricht - magere Boden. Keine Sorge - alles ist leicht angepasst. Für Fettschmutz hinzugefügt dünn oder Sand, Asche, Schlacke, Feuer, Spreu, Chips, Detail Schilf. Um mageres Ton hinzugefügt. Eine kleine Anzahl von kleinen Steinen, Kies und organischen Verunreinigungen (bis zu 30%) hat die Qualität der Blöcke nicht reduzieren. Um den Boden zu erleichtern und reduzieren ihre Wärmeleitfähigkeit Isolierung hinzufügen - Faserergänzungen. Sie können sich bewerben und Lößböden, aber sicher sein, sie zu 40% der feinen Asche, oder 15%, Flusen Kalk zu addieren (es sei darauf hingewiesen, dass, wenn der Kalk wird nach 20 die anfängliche Festigkeit des Materials hinzugefügt - 30 Jahre von 15 bis 100 erhöht - 120 kg / cm2) . Terrabloki, hergestellt nach den oben genannten Empfehlungen, sollte eine natürliche Trocknung unterzogen werden. Zwei Wochen später ihre Kraft für eine solche Trocknung wird mehr als 15 -20 kg / cm2, bleiben aber feuchtigkeitsempfindlich. Solche Einheiten sind am besten in den Partitionen verwendet. Um die Festigkeit und Feuchtigkeitsbeständigkeit in der Rohstoffmischung zu erhöhen Ergänzungen verabreicht werden: 3 - 8% nizkomarochnogo Zement oder 15- 20% Flaum-Kalk oder 70% -90 kg / m3 Torf Krümel auf 1 m3 Boden. Peat Krume Feuchtigkeit erhöht 10fache, während die Festigkeit der Blöcke nicht abnimmt. Zementadditivmischung kann sofort Festigkeitserhöhung dreifache geben. Beim Hinzufügen von gruntomassu Zemente müssen spätestens eine Stunde nach ihrer Herstellung verwendet werden. Die besten Ergebnisse (Einsparung von Bindemittel) unter Verwendung direkte Kompression geben Ergänzungen der Futtermischung aus Zement nizkomarochnogo 2- 4% Kalk oder 5-7%. Es ist zu beachten, dass die Verwendung von Zement nizkomarochnogo Zugabe von Mischungen von mehr als gerechtfertigt durch den wirtschaftlichen und technologischen Gründen getragen. Wenn Zement Marke M300 und höher verwendet wird, ist es wünschenswert, seine Marke zu M150 zu senken und unter indem sie sie mit Schlackenstaub, Ofenasche oder Sand verdünnt, gleichmäßig in der Mischung verteilt. Slag Staub ist besser von elektrischen zu nehmen - es ist eine kleine Bindungseigenschaften hat und Zement ersetzen kann; während verdünnen es ausreichend zu 3,2-mal größer als nizkomarochnogo Zement. Die Anwesenheit von Wasser. Wenn die direkte Kompressionstechnologie gekochte Mischung einen Feuchtigkeitsgehalt von 6-8%, trotz seiner Struktur (komprimiert Klumpen in seiner Hand bekommen nicht schmutzig und bröckeln nicht) haben sollte. Bei hoher Feuchtigkeit wurde die Mischung mit einem Trockner der gleichen Zusammensetzung gemischt, gefolgt von Rühren bis zur Homogenität. Das Wasser wird hinzugefügt: genügend Feuchtigkeit im Ton und Boden. Adobe Blöcke. Sie sind ähnlich wie Schmutz vorbereitet und kann alle Empfehlungen zur Herstellung von Thermoblöcke im Zusammenhang verwendet werden, insbesondere auf die Verwendung von Zement oder Kalk Zusatzstoffe. Im Gegensatz zu terrablokov nur die ursprüngliche Gemischzusammensetzung. Saman aus Ton, Sand mit einer Beimischung von Faserergänzungen gemacht (Häcksel, Spreu, Moos, Späne, Bußgelder und andere Schilf.). Die Zusammensetzung selbst ist abhängig von der schmierigen Ton: 1-2 Teile sehr fetten Ton - 1 Teil Sand und 11-14 kg faserige Zusatzstoffe. Die Einstellung kann Fett gemacht werden, und indem die Menge an Sand zu verändern. Zur Vorbereitung bis glatt den ersten Adobe Lehm mit Sand gemischt. Chaff mit Wasser angefeuchtet. Hinzufügen es auf die Masse alle werden gut gemischt. Ton Qualität verbessert wird, wenn sie im Herbst vorzubereiten und legte in der offenen Welle von bis zu 1 m. mit Wasser im Herbst, Winter einfrieren Ton, schwillt an und razryzlyaetsya gefüttert werden. Svezhevskrytaya Ton hat die gleichen guten Eigenschaften. Um Ton für die zukünftige Verwendung geerntet, nicht austrocknen, ist es besser, das Schilf oder andere Matten oder Streifen zu bedecken, Wassermatten gelegentlich gießen. "Saman-Sandwich" und "terra-Sandwich". Sie unterscheiden sich von herkömmlichen Einheiten, die eine schützende Auskleidungsschicht eine höhere mechanische Festigkeit und Wasserbeständigkeit als die Basis. Die Schutzschicht mit Zusätzen von färbende Hilfsstoffe können auch hohen dekorativen Eigenschaften aufweisen: es möglich ist, Blöcke mit einer Schutzschicht aus gewünschten Farben zu erhalten. Auf der Schutzschicht durch Drucktechnik und Verzierungen aufgebracht werden. Mauerwerk der farbigen Blöcke und Blöcke mit gedruckten Motiven schafft eine einzigartige Färbung der Konstruktion. Ausrüstung für die direkte Kompression - eine Mini-Presse (Abbildung 1). Die wichtigsten Einheiten der: M - Matrix - der feste Teil; Box ist ein Metall ohne Boden und einem Deckel; P - puanson- beweglichen Boden der Form; Bewegen des Stempels steuert nach oben und unten den Bediener; punch gelangt Druckkraft auf die Mischung; K - abnehmbare Abdeckung; Abdeckung Matrix oben kann es Riegel fixiert werden. Fig. 2 zeigt ein Blockformvorgänge pospedovatelnost "adobe-Sandwich" und "terra-Sandwich". Die offene Matrix Ausgangsposition (Deckel entfernt), und der Stempel ist an der unteren Position.   Produziert Blow-Stempeldruck (Druckanordnung, siehe Abbildung 2, und ..), die aus Blech Gummi erforderliche Dicke hergestellt (3-5 mm); exemplarische Mustertypen Stempel in Fig. 3. Laid Zement und Sand oder Kalk-Sand-Gemisch der Schutzschicht von bis zu 2,0 Liter und mit einem Holzspatel gleichmäßig Schichtdicke von 1,5 verteilt - (. Abbildung 2.6) 2.0 cm über den Boden und ein paar mehr in den Ecken. Auf die gebildete Schicht den Großteil der (Schmutz oder cob) hält, kneten den gesamten Bereich, und besonders vorsichtig in den Ecken (Abb. 2c). Nach dem Füllvolumen der Matrix den Deckel schließen, die mittels Klammern befestigt ist (Fig. 2d). Produziert Stempel Aufstieg an die Spitze seiner Position (Abb. 2, etc.). Das Gemisch wird bei der gleichen Zeit komprimiert Druck zu begrenzen (bis zu einer maximalen Druckkraft entwickelt). Der Stempel ist ein wenig (Abb. 2f) abgesenkt. Der Deckel entriegelt und entfernt. Der Stempel wird in die höchste Position (Fig. 2, g) erhöht. Dieser steigt die fertig geformten Auskleidung oder Wandeinheit nach oben. Bereit Block auf dem Stempel liegenden, bedeckt, und dann die rechten und linken Spannplatten eingeschnürten P1 und P2 (Fig. 2 und 4 h, a). Palette für die Entfernung und den Transport der Fliesen, die von Hand zusammengedrückt werden (Bürste umfasst Teile CT und P4 Palette). Als solche kann die Einheit lange Entfernungen zum Ort der Trocknung, Lagerung oder Mauerwerk transportiert werden. Die Palette ist bereit, den Block zu lösen, wenn die Druckplatten lösen (wenn Sie das Element aus Teilen P4 PP-Schale ziehen). Stempel-Druck (siehe. Abb. 3), wenn Sie das Beste aus einer Reihe von ähnlichen Blöcken zu machen möchten, können auf den Stempel Klebstoff "Moment" oder dergleichen geklebt werden. Wenn der Stempel eine komplexe Zahl mit kleinen Teilen, werden diese Teile zu einer Blattgröße des Stempels geklebt. Um die Entnahme der fertigen Produkt Konturen erleichtern Stempel Gummiteile müssen eine Neigung haben (den Rand der Gummiteile werden von Pisten geschnitten). Schmierung ist nicht erforderlich Briefmarken. Wenn Stempel (Druck) auf das Produkt haften, bedeutet dies, dass das Ausgangsmaterial einen hohen Feuchtigkeitsgehalt aufweist. Bei der Herstellung von einfachen Operationsblöcke a und b (siehe. Fig. 4) weggelassen werden kann. Bei der Herstellung von dünneren Produkten wie Fliesen auf dem Stempel Vorstapel-Liner mit einem Stempel-Stempel die erforderliche Dicke (bar 200x400x90 mm Größe). Kein Versicherungsschutz besteht eine Rückstempeldruck gesichert. Das Produkt wird aus dem Liner entfernt, ihn zu tragen, und nach der Installation auf der "Reifung" Einsatz kann wieder verwendet werden. Die Verbesserung der dekorativen Schutzschicht. Mit Blick auf Blöcke können direkt an den Formblöcken Verblendkeramik und glasierten Fliesen oder Stücke, Stücke aus Glas, Marmor, Granit, Metall oder Kunststoff hergestellt sein. Für feste mosaic Verbindung mit der Basisschicht eine Zement-Sand-Gemisch als Zwischenschicht oder als Masse verwendet wird. Farbige Schutzschichten wird am besten anhand von Farbe oder Zement mit dem Zusatz von Farbstoffen erfolgen, unterliegen nicht der Wasserauswaschung und Ausbleichen in der Sonne. Kalk-Sand-Gemisch sollte in der Regel zersetzen Farbstoffe keine Verwendung von Farbstoffen als Kalk sein.  Erste ein Eckschrank (mit zwei defensiven Seite, die für Mauerecken, Fenster- und Türöffnungen). Nach der Verlegung wird eine Schutzschicht auf der Ebene der Seitenwand des Stempels gegen die Matrix (Hand) Box-Pfanne gedrückt (Abb. 4,6) mit einer Schutzmischung und nach der Hauptbodenmischung Stapeln und Verdichten Box-Pfanne Deckel entfernt und installiert. Schritt 2 und 2 enthalten sein zwischen 2,6 und 2, (s. Abb. 2). Die vorgeschlagene Technologie zur Herstellung von Platten und Fliesen sind sehr flexibel und eröffnet große kreative Möglichkeiten bei der Herstellung ermöglicht es eine größere Vielfalt an Design des Gebäudes innen und außen, und die billigste Mittel zu erhalten. 2. Herstellung von Ziegeln und blockiert Extrusion (zwingen) Stanzen (Extrusion) - ein Verfahren für Ziegel und zwingt die Masse der Blöcke durch einen Teil der Presse produziert - Extrusion Bars. Die Zusammensetzung der Mischungen, die verwendet werden können, Steinen und Blöcken durch Extrusion zu erzeugen, die gleiche wie bei dem Verfahren der direkten Kompression, aber es ist besser, sie im Hinblick auf die Eigenschaften von natürlichen lokalen Materialien praktisch zu arbeiten. Abmessungen Zusatzstoffe (schebenchatye oder faserig) kann nur auf die Qualität des Schnitts mit dem Segment des fertigen Produkts in der Größe. (Es ist wünschenswert, weniger als 8 mm sein). Bei der Herstellung von Hohlsteinen können die feinen Kies sieben Sie zusammen (bis zu 5 mm) verwendet werden. Beim Stanzen (Extrusion) als Zubringer Presse direkte Kompression verwendet. Sein Schlag nimmt er eine vorbereitete Mischung aus dem Trichter und schiebt es durch eine Düse Gitter durch den Extruderkörper gebildet außen und innen Innenkern. Mit dem Durchgang der Mischung Innenkern wird über den Querschnitt verschlossen und in ein Holzprofil 120x250 mm (für Ziegel) bzw. 200x200 mm (für Blöcke) auf dem Tisch von Fertigprodukten extrudiert.  Zweig Stück Holz benötigten Größen (für Ziegel -90 mm und -400 mm für die Blöcke) aus einer Schneidvorrichtung. Größe der geschnittenen Stücke können in jedem gewünschten Bereich variiert werden. Das feinere Material (Kies, organische Additive), desto glatter ist die Kante des Schnitts. Wenn sie als Sperre verwendet, wenn pazogrebneobrazovateley Verlegung Einheiten erhalten, die Mauerwerk ohne den Einsatz von Lösungen erzeugen können, sogenannte "trockene" Verlegung (Abbildung 5), oder verwenden Sie den "Klebstoff" - Lösungen mit einem Verhältnis von "Zement: Sand" - 1: 2, cremigen Zustand, der mit einem Spatel mit 1-2 mm dick, oder Eintauchen aufgebracht wird. Da die Basisblockgröße kann streng genug gehalten wird, Mauerwerk Methode von Gipstrennblöcke beherrschen schnell jeden Amateur-Maurer (die korrekte Anordnung der Blöcke relativ zueinander trägt zur Burg "Nut und Feder"). Ein Beispiel eines solchen Trockenverlegung ist in gezeigt. 5. Ein weiterer Vorteil der Presse - ist die Fähigkeit, es als Malk Mischer zu verwenden. Da der ursprüngliche Ton große Stücke sein können, können sie in kleinere unterteilt werden, sondern "eine homogene Zusammensetzung des Gemisches zu erhalten, ist es notwendig, promyat (als Mehlteig). Der gleiche Effekt kann, wenn am Extruderausgang erreicht werden Gitter zu tragen (siehe. Fig. 20) von Artikel 3 der Bogen 8 mm Löcher 0 8 mm über den gesamten Abschnitt (wie ein Fleischwolf) und durch ihre Tonstücken (und kann sofort einführen Zusatzstoffe: Sand, Ton) .. 3. Herstellung von gebranntem Ziegel Weg Die Zusammensetzung des Tons. Überprüfen Sie die Eignung von Lehm für Ziegel machen wie folgt. Zuerst wird der Ton getrocknet und dann pulverisiert. Das Pulver wird in ein transparentes Glasgefäß gegossen (ein Becherglas oder einem Glasgefäß), Wasser gießen und gut mischen. Можно глину просто залить водой на несколько дней с тем, чтобы она при перемешивании "разошлась" до взвешенного состояния (растворилась в воде полностью), для чего раствор изредка перемешивают. Если глина при перемешивании полностью переходит во взвешенное состояние ("висит" в воде), дайте ей отстояться несколько часов, пока вода не станет прозрачной; внизу увидите слой песка, выше- слой глины, а над глиной может быть слой ила или других примесей. По количеству выпавшего в осадок песка определяется довольно точно пригодность глины для производства кирпича или черепицы. Пользуясь формулой A=100 х n/n+r , вычисляют процентное содержание песка в глине, где П - высота слоя песка в мм; Г- высота слоя чистой глины в мм. Глины бывают тощие, средние и жирные. Тощие глины содержат более 20-30% песка. Они сильно шероховаты на ощупь. Шарик из такой глины 0 5 см при падении с высоты в 1 м на пол разваливается. Средние содержат песок в пределах 10-30%. Они на ощупь шероховаты, и шарик 0 5 см при отпускании с высоты в 1 м сплющивается, но не рассыпается. Жирные содержат менее 12% песка. Эти глины на ощупь мягкие, пластичные. Тесто из них также мягкое. Стержни, изготовленные из него, не ломаются, но при высыхании трескаются. Общее количество песка в глине для изготовления кирпича или черепицы должно быть не менее 12-15% и не более 20-30% в зависимости от качества глины. В глинах, идущих на производство кирпича, не допускаются включения камней, корней, веток и особенно известковых и меловых вкрапин, так как они усложняют переработку глины и резко повышают количество брака при сушке и обжиге. Имеется другой ("народный") способ определения качества глины. Для этого небольшое количество глины замешивают уровня крутого теста и тщательно перемешивают вручную (мнут) до тех пор, пока она не перестанет прилипать к рукам. Изготовленный из этого теста шарик 0 5 см сдавливается двумя дощечками (лучше кусками стекла) до появления трещин. Если трещина появляется при сжатии на 1/4 диаметра (расстояние между дощечками - 4 см) - глина тощая и для обжига не годится. Если трещина появляется при сжатии на 1/3 диаметра (расстояние между дощечками - 3,5 см) - глина средняя и ее можно применять для обжига. Жирная глина дает трещину при сжатии на 1/2 диаметра (расстояние между дощечками- 2,5 см); в такую глину можно добавлять песок и получать кирпич отличного качества. Количество песка, добавляемого в глину, можно рассчитать по вышеуказанной формуле или опытным путем в зависимости от степени жирности глины. Песок необходимо брать промытым, очищенным от нежелательных включений - ила, камешков, растительных остатков. Формовка и сушка. При заготовке глины впрок ее раскладывают на земле слоем толщиной до 40 см. При смешивании нескольких видов глины различной пластичности или при подмешивании добавок (песок, шлак, опилки) дозировку лучше производить не на глаз, а с помощью емкостей (тачки, носилок или ведер), добиваясь строгого соблюдения пропорциональности компонентов и полной однородности массы. Для формовки кирпича используют смесь тестообразного состояния и формуют кирпич обычно методом пластического прессования или путем укладки теста в формы. Состояние этого теста должно быть таким, чтобы сохранялась форма опалубки. Это возможно только при влажности теста не более 18-20%. Такое тесто равномерно и без особого труда формуется, но долго сохнет при естественной сушке (другой возможности обычно ' не бывает). Для достижения конечной влажности кирпича-сырца до 6-8% требуется от недели до месяца сушки в зависимости от погодных условий и места (на сквозняке под кровлей сырец сохнет быстрее и качественнее, чем при других условиях.) Готовность кирпича-сырца к обжигу устанавливают по следующим признакам: взятый из средних рядов кирпич ломают пополам и при отсутствии в середине темного пятна (признака влажности), сырец признается годным для обжига. С помощью описанного пресса, использующего полусухое прессование (в некоторой литературе это называют сухим прессованием, но более правильно название "полусухое прессование"), прессованию подвергается исходная смесь естественной влажности 6-8%, т.е. свежевскопанная глина со снятым сухим слоем. При копке глины ее хорошо размельчают, затем перемешивают с добавками и отправляют на формовку в бункер пресса. Воду при такой заготовке добавлять не нужно, ее в глине достаточно. Готовность такого изделия к обжигу - через сутки сушки при теплой погоде. При излишней влажности исходного сырья требуется досушка кирпича-сырца. Если после предварительной сушки влажность все еще достаточно высокая, сырец необходимо досушить в штабелях: кирпич укладывают в два ряда на ребро с зазором от 2-3 до 5-7 см. Ширина штабеля в основании 80 см, наверху -60 см. Чтобы кирпич не деформировался, в нижние ряды ставят более просушенный сырец, выдерживающий нагрузку 10 рядов, в верхний - менее просушенный. Для укладки кирпича, в целях уменьшения брака (деформации), подготавливают горизонтальную площадку. Эта площадка должна быть выше уровня грунта, чтобы предохранить кирпич от подтекания осадочных вод. После укладки кирпичей штабели прикрывают сверху кусками толя или пластика для защиты от дождя и солнца. Прямое солнечное воздействие производит неравномерную сушку кирпича- в результате образуются трещины. Чтобы уменьшить возможность образования в кирпиче трещин при сушке, следует выкладывать кирпичи их торцовой частью по направлению господствующих ветров. Печь для обжига кирпича. После выравнивания и очистки площадки (под печь) от растительного слоя производят ее горизонтальную планировку и трамбовку. Площадка должна быть на возвышенном месте, защищенном от грунтовых и осадочных вод. Один из видов обжиговой печи представлен на рис. 6. Ее вместимость 700-1500 шт. Это одна из самых маленьких печей. Внутренние размеры ее: ширина- 160 см, длина (в зависимости от предполагаемой загрузки) - от 132 до 208 см, высота укладки сырца колеблется от 165 до 180 см.   Высота печи выполняется соответственно выбранной высоте укладки. Высота печи выполняется соответственно выбранной высоте укладки. Стены печи изготавливают из кирпича-сырца и делают толщиной в один кирпич (250 мм). Перекрытие желательно сделать на металлическом каркасе, при условии, что каждый ряд кирпичей свода будет ложиться на две стальные полосы 8x40 мм, или стержни 0 20-24 мм, которые собираются в металлическую рамку при помощи сварки. Свод в середине должен иметь высоту над укладкой сырца не менее 30-35 см. Топку формируют при укладке сырца в печи. Ширина топки 48-50 см, высота 38-40 см. В топке по всей длине нужно выполнить на высоте 25-30 см уступы на обеих стенках, куда потом укладывают колосниковые решетки (при использовании в качестве топлива угля). При обжиге дровами колосниковую решетку можно не устанавливать. Топка закрывается дверкой размерами 40X40 см. В своде делают дымовые каналы сечением 25 X 28 см, а если обжиг ведется малокалорийным топливом (торфом или бурым углем), тогда предусматриваются еще и отверстия сечением 25x15 см, в которые по необходимости сверху подсыпается уголь или торф. Эти отверстия должны иметь крышки. Дымовая труба делается высотой до 5 м (из кирпича) с внутренним сечением 40x40 см или из любой огнестойкой трубы 0 30-40 см. Труба устанавливается рядом с печью, с задней стороны печи (можно с одной стороны использовать заднюю стенку печи). Труба соединяется с печью дымовым каналом (сечением 40х30см), который делается в верхней части задней стенки печи. На середине высоты укладки в стенках печи устраивают смотровые отверстия (25x15 см), которые после просмотра закладывают кирпичами и замазывают глиной. Кладку печи производят, учитывая необходимость частичной ее разборки при укладке и разборке садки. Боковые стенки, свод, задняя стенка, труба, а также угловые части передней стенки кладут на обычном глинопесчаном растворе. Та часть передней стенки, которая будет разбираться для разделки садка, укладывается без раствора. После заделки проема кирпичом стенка обмазывается глиной. Укладка. Укладывать в печь можно только хорошо высушенный сырец, иначе при обжиге потребуется много топлива. Кроме того, недостаточно высохший сырец дает до 80% брака (главная причина - вскипающая влага при нагреве кирпича ищет выход - образует трещины). Укладку сырца в печь (рис. 7) производят так, чтобы в первых 3-4 рядах уложенного кирпича просветы между ними были (для кирпичей, расположенных непосредственно вблизи топки) 10-15 мм, а по мере удаления (от топки дальше) увеличивались до 25 мм. Ряды можно укладывать любым способом, например, "решеткой" или "елочкой". Способы можно чередовать. Нужно помнить главное: каждый кирпич должен быть доступен обтеканию его дымовым газам. Расстояние между кирпичами садка и стенками печи должно быть в пределах 20-25 мм. Обжиг. Печь начинают топить соломой, хворостом и затем дровами. Первая стадия -сушка. Это самая ответственная стадия. Топить следует неинтенсивно, используя низкокалорийное топливо (отходы древесины), до тех пор, пока кирпич не избавится от внутренней влаги. Наличие влаги в кирпиче определяется наличием конденсата в верхних рядах. Просушку можно считать законченной, если на опущенном на 2-3 минуты в печь железном штыре не будет влаги. Наличие влаги можно также определить рукой, поместив ладонь над выходящими газами. Процесс сушки обычно занимает до 12 часов. После того как будет установлено, что остаточная влага удалена, огонь постепенно усиливают, доведя кирпич до темно-красного цвета (наблюдая по своду). Подогрев длится до 9 часов, затем переходят на большой огонь до выхода огня наружу. Увеличение тепла производится только увеличением подачи топлива. Если по какой-либо причине пламя начинает выбиваться из какого-либо места, это место сразу засыпают землей. Когда в верхней части печи появится огонь (900-950°)- верхние ряды светло-красного цвета, а нижние- желтого, печь "ставят на остывание". Для этого топочное отверстие закладывают кирпичом и обмазывают глиной, а на верх печи насыпают сухую землю или кирпичную пыль (можно сухой песок) слоем 10-15 см. Температурный режим обжига характеризуется четырьмя этапами: а) Сушка: температура 20-90°С, время 10-13 часов. б) Подогрев: температура 90-600°С; время 8-10 часов. в) Обжиг: температура 600-1000°С; время 10-12 часов. г) Остывание: температура 1000-50°С; время 7-10 часов. Контроль температуры обжига в печи производится визуально по цвету свода: а) Темно-красный, видимый в темноте,- 450- 500°С. б) Темно-красный - 600-650°С. в) Вишнево-красный - 700°С. г) Светло-красный-850°С. д) Желтый-950-1000°С. е) Белый - 1200°С - ПЕРЕЖОГ! Для качественного получения кирпича печь раньше выдерживали в закрытом состоянии до недели и лишь потом приступали к охлаждению. Это давало отличное качество, так как снятие термических напряжений происходило постепенно. Практически достаточно 7-10 часов. Охлаждение печи начинают пробивкой в топке малого отверстия - величиной с куриное яйцо, через час отверстие увеличивают вдвое, еще через час - уже вчетверо. Таким образом, через 6 часов можно открыть топочную дверку и ждать полного остуживания печи. После остуживания разбирается передняя стенка печи и производится разделка садки, начиная с верхних рядов. После разборки, сортировки и выбраковки качественный кирпич складывают штабелем плотно друг к другу. Недообожженный можно использовать в неответственных конструкциях для перегородок или в верхних рядах кладки. Определение качества кирпича. Причина брака. Правильно обожженный кирпич- однородного оранжево-красного цвета. Он имеет правильную форму с прямыми ребрами и ровными поверхностями. При ударе металлическим молотком издает чистый звук. Недообожженный - имеет более светлый цвет, неоднороден на изломе. При ударе издает глухой звук (причина - недостаточная температура или время обжига). Пережженный- имеет темно-серый или сине-черный цвет, часто со следами оплавления по поверхности. При ударе издает высокий звук. Образуется при чрезмерно высокой температуре обжига. Повреждение углов и ребер изделия - результат небрежной переноски, транспортировки или неосторожной укладки изделий в печи. Деформация изделия - недосушенность перед укладкой в печь. Мелкие трещины образуются при слишком быстром нагревании или охлаждении печи. Крупные трещины и сквозное растрескивание изделия - результат неправильного соотношения глины и песка, плохого качества глины, нарушения режима сушки и обжига. Черный кирпич получается из-за недостатка воздуха или из-за плохой его циркуляции в печи. Белые пятна на готовом изделии - следствие неправильной просушки (пересушка). |

Kommentare

im Auge kommentierte halten , dass der Inhalt und der Ton Ihrer Nachrichten , die Gefühle von echten Menschen verletzen können, Respekt und Toleranz gegenüber seinen Gesprächspartnern, auch wenn Sie Ihr Verhalten in Bezug auf die Meinungsfreiheit und die Anonymität des Internets, ändert ihre Meinung nicht teilen, nicht nur virtuell, sondern realen Welt. Alle Kommentare werden aus dem Index, Spam - Kontrolle versteckt.