- Цветы и растения

- Аквариум и рыбы

- Для работы

- Для сайта

- Для обучения

- Почтовые индексы Украины

- Всяко-разно

- Электронные библиотеки

- Реестры Украины

- Старинные книги о пивоварении

- Словарь старославянских слов

- Все романы Пелевина

- 50 книг для детей

- Стругацкие, сочинения в 33 томах

- Записи Леонардо да Винчи

- Биология поведения человека

Главная  Менеджмент Менеджмент  Организация производства - Курочкин А.С. Организация производства - Курочкин А.С. |

Организация производства - Курочкин А.С.

2. ОРГАНИЗАЦИЯ ОСНОВНОГО ПРОИЗВОДСТВА

2.1. Производственный процесс и его организация во времени

Сущность и структура производственного процесса

Производственный процесс — это совокупность взаимосвязанных процессов труда и естественных процессов, в результате которых исходное сырье и материалы превращаются в готовую продукцию.

Основным производственным процессом является технологический, в результате которого изменяются формы, размеры и свойства обрабатываемых предметов труда и формируется готовая продукция.

Производственный процесс на предприятиях (в частности, машиностроительных) предусматривает три стадии: заготовительную, обрабатывающую и сборки.

Заготовительная стадия обеспечивает изготовление различных заготовок: отливок, штамповок, поковок и т. п.

Обрабатывающая стадия предусматривает механическую, термическую, химическую и другие виды обработки деталей.

На стадии сборки из деталей и узлов формируются сборочные единицы и готовые изделия; их регулируют, испытывают и упаковывают.

В производственном процессе различают основные, вспомогательные и обслуживающие процессы.

Под основными понимаются процессы, в результате которых изменяются форма, размеры, внутренние свойства предмета труда, состояние его поверхности, взаиморасположение составных частей. Например, получение заготовки, ее обработка, сборка готовых составных частей.

К вспомогательным относятся процессы, непосредственно не воздействующие на предметы труда, а призванные обеспечивать нормальное протекание основных процессов (например, изготовление для собственных нужд предприятия инструмента и оснастки, ремонт технологического оборудования и т. п.).

Обслуживающие процессы призваны создавать условия для успешного выполнения основных и вспомогательных процессов. К ним относятся внутри- и межцеховые транспортные операции, подача материалов и заготовок на рабочие места, складские операции и др.

Определяющую роль на предприятии играют основные процессы производства, но их нормальное протекание невозможно без четкой организации вспомогательных и обслуживающих процессов.

Каждая стадия производственного процесса состоит из частичных процессов, характеризующихся определенной законченностью этапа производства продукции. Частичные процессы, в свою очередь, подразделяются на технологические операции (рис. 6).

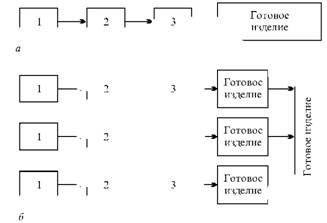

Рис. 6. Виды производственных процессов:

а — простой; б — сложный; 1-3 — операции

Операция — частичный производственный процесс, выполняемый на одном рабочем месте одним или несколькими рабочими над одним и тем же предметом труда. Основные (технологические) операции заключаются в непосредственном изменении геометрических форм, химического состава, физико-механических свойств предметов труда или соединений частей изделия. К вспомогательным операциям относятся транспортные, контрольные, загрузочные, маркировочные, наладочные, ремонтные и др.

По способу воздействия на предметы труда операции подразделяются на ручные, машинно-ручные, машинные, автоматические и аппаратные.

По характеру объекта производства различают процессы производства простые и сложные (рис. 6).

Простой производственный процесс — это последовательность операций, результатом которых является изделие*.

Сложный производственный процесс предусматривает соединение нескольких простых процессов.

Принципы рациональной организации производственного процесса

Практикой выработаны рациональные принципы организации производственного процесса, основными из которых являются специализация, параллельность, пропорциональность, непрерывность, прямоточность и ритмичность.

Специализация — деление производственного процесса на составляющие и закрепление за каждым производственным подразделением (цехом, участком, рабочим местом) изготовления определенного изделия (предметная специализация) или выполнения определенной операции (технологическая специализация). Специализация позволяет использовать высокопроизводительное оборудование и передовые формы организации производства.

Параллельность — одновременное выполнение частей (стадий, операций) производственного процесса, т. е. осуществление процессов с "перекрытием". При этом производительность подразделений определяется продолжительностью процесса, которая является меньшей, нежели продолжительность цикла на размер "перекрытия". Осуществление этого принципа связано с рядом условий, основное из которых — достаточный объем производства, при котором обеспечивается полная загрузка оборудования. Если полную параллельность производственного процесса внедрять нецелесообразно (например, в случае малой серийности производства), то можно организовать частичную параллельность.*

Под словом "изделие" следует понимать деталь, узел, готовую продукцию.

Реализация этого принципа дает возможность существенно сократить время изготовления продукции (продолжительность цикла) и как следствие — уменьшить потребность в оборотных средствах.

Принцип пропорциональности требует соответствия производительности в единицу времени всех производственных подразделений — основных, вспомогательных и обслуживающих цехов, а внутри их — участков и линий, групп оборудования и рабочих мест. Достижение пропорциональности основывается на нормах, определяющих количественную взаимосвязь элементов производства, когда производительность оборудования на всех технологических операциях пропорциональна трудоемкости обработки продукции на этих операциях и обеспечивает бесперебойность процесса производства, наиболее полное использование производственных мощностей, исключает возникновение "узких" мест.

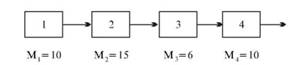

Пример. Известна первоначальная мощность рабочих мест по изготовлению партии деталей из четырех операций (рис. 7).

Рис. 7. Производственный процесс изготовления деталей из четырех операций

Сменная пропускная способность (мощность) технологической цепочки М = 6 деталей. Рабочее место 3 является "узким" местом. Мощность рабочего места 2 используется на 40 %, т. е. (6 • 100 %) : 15, а рабочих мест 1 и 4 — на 60 %, т. е. (6 • 100 %) : 10. Как повысить пропорциональность процесса?

Имеются четыре направления:

• пересмотр конструкции детали в целях обеспечения пропорциональности операций по трудоемкости;

• пересмотр технологического процесса, режимов обработки;

• разработка и реализация организационных мероприятий по замене оборудования, перепланировке участка;

• догрузка рабочих мест другой аналогичной деталью. Сменная потребность в этих деталях — 10 ед.

Значит, на рабочем месте 3 целесообразно поставить еще один станок с такой же производительностью. Тогда сменная мощность достигнет 12 деталей. На 2 ед. (около 80 мин) это рабочее место нужно будет загрузить другой деталью. Рабочее место 2 необходимо догрузить на 30 %. Если найдутся аналогичные детали для догрузки рабочих мест 2 и 3, то по мощности линия будет отвечать принципу пропорциональности*.

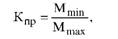

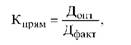

Пропорциональность определяется с помощью коэффициента пропорциональности (Кпр) по формуле

где Мш|п — минимальная пропускная способность, или параметр рабочего места в технологической цепи (например, мощность, разряд работ, объем работ и т. п.); Мтах — максимальная пропускная способность.

Пример оценки пропорциональности технологической цепочки по разряду работ и рабочих приведен в табл. 3.

Таблица 3

ПРИМЕР ОЦЕНКИ ПРОПОРЦИОНАЛЬНОСТИ

| Наименование разряда | Разряды по рабочим местам |

||||

1 |

2 |

3 |

4 |

||

Разряд работ |

4 |

3 |

3 |

5 |

|

Разряд рабочего |

3 |

3 |

4 |

3 |

|

Проанализировав приведенные в табл. 3 данные, видим, что на рабочем месте 1 разряд рабочего ниже требуемого разряда работ по технологии, значит, велика вероятность брака. На рабочем месте 3, наоборот, работы третьего разряда выполняет рабочий четвертого разряда, значит, наблюдается перерасход заработной платы, так как рабочему надо платить по его разряду. А на рабочем месте 4, чаще всего ответственном, чистовую работу пятого разряда выполняет рабочий третьего разряда. Экономия на заработной плате чревата вероятностью брака. *

О принципе пропорциональности следует помнить при решении любых вопросов, так как "скорость эскадры определяется скоростью самого тихоходного корабля".

По фактическим данным пропорциональность технологической цепочки по наиболее "узкому" месту составляет (3 • 100 %) : 5 = 60 %. Значит, необходимо разработать и реализовать организационные мероприятия по обеспечению соответствия разрядов работ и рабочих.

Непрерывность предполагает сокращение или сведение к минимуму перерывов в процессе производства продукции. Непрерывность является одним из важнейших условий сокращения сроков изготовления продукции, повышения уровня использования производственных ресурсов, обеспечения равномерной работы предприятия и выпуска продукции в заданном ритме.

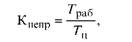

Степень (коэффициент) непрерывности (Кнепр) определяется по формуле

где Т раб — длительность технологической части (работы) производственного цикла; Тц — общая продолжительность процесса, включающая простои или пролеживание предмета труда между рабочими местами, на рабочих местах и т. п.

Принцип непрерывности полностью реализуется в непрерывном производстве на предприятиях металлургической, химической, пищевой промышленности, а в машиностроении — на непрерывно-поточных линиях и в автоматическом производстве.

Прямоточность — принцип рациональной организации процесса, заключающийся в обеспечении кратчайшего пути прохождения предметов труда по всем стадиям и операциям производственного процесса. Характеризуется коэффициентом прямоточности (Кпрям), который определяется по формуле

где Допт — оптимальная длина пути прохождения предмета труда, исключающего лишние звенья, возвраты на прежнее место; Дфакт — фактическая длина пути прохождения предмета труда.

Прямоточность требует исключения возвратных движений предметов труда в процессе производства, сокращения транспортных маршрутов. Это достигается прежде всего рациональным расположением производственных подразделений на территории предприятия, технологического оборудования в цехах и на участках в соответствии с технологическим процессом. Наиболее полно прямоточность реализуется при поточной организации производства.

Принцип ритмичности производства предполагает обеспечение выпуска в равные промежутки времени одного и того же или равномерно возрастающего количества продукции на всех стадиях и операциях. Это важнейший показатель работы предприятия, его производственной культуры. Неритмично работающие предприятия обычно выполняют в первой декаде наименьший процент плана, а в третьей — иногда 50 % и более. Это приводит к простоям оборудования, использованию рабочих не по специальности, увеличению непроизводительных расходов. Своевременное выявление, устранение причин неритмичности — важный резерв улучшения экономической деятельности предприятия. Ритмичность производства анализируется на основе отчетных данных (по месяцам и кварталам — в разрезе года; по рабочим дням, пятидневкам и декадам — в разрезе месяца и квартала; по часам — в разрезе рабочего дня, суток).

Организация производственного процесса во времени (производственный цикл )

Одним из важнейших требований, предъявляемых к организации производства, является обеспечение наименьшей продолжительности изготовления продукции, т. е. производственного цикла изготовления. Производственный цикл — это календарный период с момента запуска сырья, материалов в производство до полного изготовления готовой продукции. В зависимости от характера продукции и других условий производственный цикл может измеряться минутами, часами, сутками и т. д. Производственный цикл изготовления крупной продукции, например морского корабля, электростанции, измеряется даже годами.

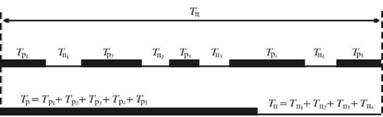

Структура производственного цикла представлена на рис. 8. Рассмотрим содержание его отдельных составляющих.

Рабочий период изготовления продукции состоит из времени технологических, транспортно-складских и контрольных операций.

В свою очередь, время технологических операций состоит из подготовительно-заключительного и штучного времени. Подготовительно-заключительное время затрачивается в начале рабочей смены на подготовку рабочего места, отладку оборудования, приспособлений,

Рис. 8. Структура производственного цикла

установку инструментов и в конце рабочей смены на снятие приспособлений, инструментов и т. п. Это время тратится на партию обрабатываемых в течение смены предметов труда.

Перерывы в рабочее время подразделяются на организационные (ожидание освобождения рабочего места, задержка поставки комплектующих изделий и т. п.) и регламентированные (перерывы на обед, отдых и т. п.).

Отдельно выделено время на естественные процессы — сушку древесины, нормализацию после термообработки и другие операции, протекающие без участия человека.

Укрупненно можно представить, что производственный цикл (Тц) состоит из продолжительности рабочих операций (рабочий период) Тр, а также перерывов Тп (широко известное на практике время пролежи-вания):

Т = Т + Т .

црп

Условно производственный цикл любого изделия можно представить на рис. 9.

Рис. 9. Производственный цикл любого изделия

Таким образом, необходимо учитывать, что изделие в производственном процессе может находиться только в двух состояниях: либо его обрабатывают, либо оно пролеживает.

Следует также учитывать, что в производственном процессе принимает участие еще один элемент производства — оборудование (и все, что к нему относится: производственные площади, приспособления, инструменты и др.), которое в этом процессе может находиться только в двух состояниях: либо работает, либо простаивает. (Третий элемент производственного процесса — рабочая сила — здесь не рассматривается.)

Продолжительность производственного цикла имеет большое экономическое значение, так как влияет на скорость оборачиваемости оборотных средств, темп выпуска продукции, использование производственной площади, оборудования и других основных фондов.

К основным факторам сокращения продолжительности производственного процесса относятся:

• упрощение кинематической схемы изделия, его конструкции ("простота конструкции — мерило ума конструктора");

• упрощение совершенствования технологических процессов изготовления изделия;

• унификация и стандартизация составных частей изделия, элементов технологических процессов, оборудования, оснастки, организации производства;

• анализ и соблюдение принципов рациональной организации производственных процессов — пропорциональности, параллельности, непрерывности, прямоточности, ритмичности и др.;

• механизация и автоматизация учета времени, контрольных и транспортно-складских операций;

• сокращение межоперационных перерывов;

• увеличение удельного веса технически обоснованных норм времени, обслуживания и расхода ресурсов. Стимулирование экономии времени и выполнения требований по качеству и др.

Created/Updated: 25.05.2018

|

|