Haupt-

Management Management

Die Organisation der Produktion - AS Kurochkin Die Organisation der Produktion - AS Kurochkin

|

Die Organisation der Produktion - AS Kurochkin

Planung Reparaturausrüstung

Die Grundlage der Wartung der Ausrüstung Planung sind typisch und ESPPR

Wartung und Reparatur-Schaltung (Tstor), die wiederum auf den folgenden Vorschriften beruht:

• Reparatur Kategorie der Komplexität;

• Reparatur der Einheit;

• die Dauer und die Struktur des Reparaturzyklus;

• Dauer der Zeit zwischen Reparaturen und Inspektionen.

Unter der Kategorie der Reparatur Komplexität ist der Grad der Komplexität der Reparatureinheit (Equipments), der auf seiner technischen und gestalterischen Merkmalen abhängig -. Werkstückdimensionen, die Genauigkeit der Herstellung, Eigenschaften der Reparatur und Wartung usw. Kategorie der Komplexität durch den Buchstaben I bezeichnet und die Zahl vor ihm.

Kategorie Reparaturausrüstung Komplexität wird sowohl durch mechanische bestimmt und durch elektrische Teil. So, jetzt für Werkzeugmaschinen für Tstor als Standard-Einheit angenommen Gewindeschneiddrehmaschine 16K20 Modelle. Für ihn, stellen Sie die Kategorie von 12 J. Für jede andere Maschine in dieser Gruppe Kategorie der Schwierigkeit durch den Vergleich der ausgewählten Maschine mit dem Standard bestimmt wird.

Reparatureinheit - ein herkömmliches Maß für die Standardkosten für die Reparatur der Geräte der ersten Kategorie von Komplexität - r e. Die Einheit der Komplexität der Reparatur mechanischer Reparatur angenommen bedingte Komplexität der Ausrüstung, die Komplexität von denen Überholung unter dem Durchschnitt für die RMC Ausrüstung ist 50 Stunden und für die Komplexität der Reparatureinheit elektrische Geräte -. 12,5 Stunden Schwierigkeitsgrad Reparatur des Geräts wird durch die Anzahl der Einheiten der Komplexität der Reparatur bestimmt zu einer Gruppe oder einem anderen Gerät zugeordnet ist. Somit fällt die Reparatureinheit auf dem numerischen Wert mit der Kategorie der Schwierigkeit und für das Modell der Maschine 16K20 ist 12, dh r e = 12 für den mechanischen Teil und r e = 9 - .. Für elektrisch.

Standardzeit für eine Reparatureinheit werden nach der Art der Reparaturarbeiten festgelegt (Tab. 14). Die Dauer der Ausfallzeiten für Reparaturen wird auch durch die Vorschriften der Ausfallzeit pro Reparatureinheit (Tab. 15) geregelt.

Diese Verhältnisse bei jeder Anlage vorbehaltlich einer Anpassung auf der Grundlage der Art der Ausrüstung, die Merkmale von Unternehmen, Wartung der Ausrüstung Management und so weiter. Sie sind die Grundlage für die Berechnung der gesamten jährlichen Reparatur- und Überholungsleistungen (und erste Berechnungen durchgeführt für jede Gerätegruppe getrennt und dann zusammen addiert in Gruppen ; das Ergebnis ist die Gesamtkomplexität der Reparatur und Wartung, das Planungsjahr für das Unternehmen).

Tabelle 14

REGELN Zeit pro Reparatur (für technologische und Handhabungstechnik)

| Art der Arbeit | Waschen |

Die Zeitvorgaben für die Leistung der Arbeitszeiten |

|||||||

Prüfen Sie die Richtigkeit der |

Inspektion |

Prüfung vor der Überholung |

Reparaturen |

||||||

Strom |

Durchschnitt |

Kapital |

|||||||

Schlosser |

0,35 |

0,40 |

0,75 |

1,00 |

4.00 |

16,00 |

23,00 |

||

Maschine |

_ |

_ |

0,10 |

0,10 |

2.00 |

7.00 |

10,00 |

||

Andere (Malerei, Schweißen und so weiter. D.) |

_ |

_ |

_ |

_ |

0,10 |

0,50 |

2.00 |

||

nur |

0,35 |

0,40 |

0,85 |

1.10 |

6.10 |

23,50 |

35,00 |

||

Tabelle 15

VORSCHRIFTEN DAUER Ausfallzeiten für Reparaturen PRO EINHEIT INSTANDSETZUNGS Tage

| Art der Reparaturarbeiten | Anzahl der Schichten |

||

ein |

zwei |

drei |

|

Überprüfen Sie die Genauigkeit (als separater Betrieb) |

0,10 |

0,05 |

0,04 |

Wartung |

0,25 |

0,14 |

0,10 |

Medium Reparatur |

0,60 |

0,33 |

0,25 |

Überholung |

1,00 |

0,54 |

0,41 |

Reparaturzyklus - ist die Länge des Gerätes von Anfang an in Betrieb vor der ersten Überholung oder zwischen zwei Überholungen setzen. Tstor für jede Art von Geräten mit bestimmten technologischen Zweck Laut wurde der anfängliche Dauer der Reparaturzyklus, die Unternehmen auf der Grundlage der Bedingungen der Anlage angepasst werden kann. Zum Beispiel für Werkzeugmaschinen Dauer der Reparaturzyklus Tc = 16.800 Stunden, für das Schmieden und Ausrüstung Tc = 10.000 Stunden Pressen für Tc = 11.200 Stunden Holzverarbeitung, Gießerei Tc = 6.000 Stunden. Für Geräte, Schneiden, wenn die Dauer der Reparaturzyklus Berechnung von Faktoren Betrieb Konto Ausrüstung trägt Unternehmen. Diese Faktoren bestimmen die Koeffizienten in der Form von Nachschlagetabellen gemäß Tstor.

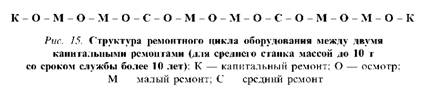

Im Rahmen der Struktur des Reparaturzyklus bezieht sich auf die Anzahl und Reihenfolge der Arbeiten auf Inspektion und Reparatur in der Zeit zwischen der Einführung der Ausrüstung, die erste Generalüberholung oder zwischen Überholungen.

Einheitliche Systemausfall stellt eine bestimmte Struktur Reparaturzyklen für Gerätegruppen basierend auf Ziel, die Komplexität und die Betriebsbedingungen. Beispiel Reparaturzyklus Struktur ist in Fig. 15 (der Reparaturzyklus umfasst eine Generalüberholung, die mittleren zwei, sechs und neun kleine Untersuchungen).

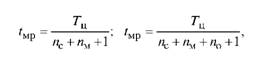

Die Dauer der Laufzeit (t MR) als h definiert:

wobei n Uhr, - die Anzahl der jeweils mittlere und kleine Reparaturen und Inspektionen in einer Reparaturzyklus.

Die Reparatur der Ausrüstung wird in einer bestimmten Reihenfolge vorgesehen. Die OGM-Unternehmen mit der Beteiligung aller Abteilungen von Mechanical die jährliche Planung der Reparaturen aller Teile der Ausrüstung zusammengestellt. Kalender Reparaturbedingungen werden auf der Grundlage der Eintragungen in das Register des Gerätes bestimmt. Der Jahresplan für Reparaturen enthalten Inspektionen und Reparaturen aller Art. Für jedes Stück Ausrüstung Reparaturplan Plan von der Art und der Dauer der letzten Reparatur, Reparaturzyklus Struktur, die Dauer der Laufzeit entwickelt, basierend, die Komplexität der Reparaturteams und Arbeitsnormen. Termine stehen im Einklang mit den Leitern der Abteilungen und der Chefingenieur genehmigt.

Basierend auf der Genehmigung der Zeitplan jährlichen Reparaturen berechnet. Es wird in der Regel nach der Art der Reparatur zu reparieren Einheiten und die Komplexität der regulatorischen (Tab. 16) berechnet.

Tabelle 16

Volumen der Reparaturarbeiten an dem Unternehmen für das Jahr 2001 (Referenzbeispiel)

| Art der Reparatur | Anzahl der Ausrüstungsteile |

Die Fristen für die Reparatureinheit, h |

Das Volumen der Reparaturarbeiten, Tausend. H |

||||

physikalisch |

Reparaturen |

Schlosser |

Maschinenbedienung |

Andere Arbeiten |

nur |

||

klein |

100 |

8000 |

4.0 |

2.0 |

0,1 |

6.1 |

48.8 |

Durchschnitt |

300 |

3000 |

16.0 |

7.0 |

0,5 |

23.5 |

70.5 |

Kapital |

200 |

1000 |

23.0 |

10.0 |

2.0 |

35.0 |

35.0 |

nur |

- |

- |

- |

- |

- |

- |

154,3 |

Planung RMC Werke

Wie bereits erwähnt, ist der Hauptzweck der RMC - bis zur Umsetzung Überholungen und Produktion von Ersatzteilen reparieren Ausrüstung. Darüber hinaus macht RMC Installation und das Entfernen der alten beweglichen Ausrüstung und Original Equipment herstellt.

Die Struktur der RMC (typischste) umfasst die folgenden Technologiebereichen: Werkzeugmaschine (mechanisch) und Bank-SBO-Begriff, Blech, thermische und Schmied. Die RMC hat einen großen Teil der Rückgewinnung von Teilen durch Plattieren, Abscheidung usw. N.

für RMC Planung mit Methoden, die Planung in Maschinenhallen mit einer einzigen und kleinen Formen der Produktion durchgeführt. Auf der Basis der jährlichen Planung von Reparaturen setzt OGM-Shop für Monat Quartalsplan Einheiten zu reparieren und normen Stunden auf solche grundlegenden Arten von Arbeiten: Reparatur von Geräten; Inspektion, für Richtigkeit hin zu überprüfen; Spülung; Herstellung von Ersatzteilen und Nicht-Standard-Ausrüstung; Andere Arten von Arbeit. Darüber hinaus bietet es eine Reserve von 7-10% für ungeplante (Not-) Betrieb.

Kommentare

im Auge kommentierte halten , dass der Inhalt und der Ton Ihrer Nachrichten , die Gefühle von echten Menschen verletzen können, Respekt und Toleranz gegenüber seinen Gesprächspartnern, auch wenn Sie Ihr Verhalten in Bezug auf die Meinungsfreiheit und die Anonymität des Internets, ändert ihre Meinung nicht teilen, nicht nur virtuell, sondern realen Welt. Alle Kommentare werden aus dem Index, Spam - Kontrolle versteckt.