|

Начало раздела Производственные, любительские Радиолюбительские Авиамодельные, ракетомодельные Полезные, занимательные |

Хитрости мастеру Электроника Физика Технологии Изобретения |

Тайны космоса Тайны Земли Тайны Океана Хитрости Карта раздела |

|

| Использование материалов сайта разрешается при условии ссылки (для сайтов - гиперссылки) | |||

ГАЛЬВАНОПЛАСТИКА

НАНЕСЕНИЕ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ЮВЕЛИРНЫЕ УКРАШЕНИЯ

![]()

Смотри так же: |

Металлизация предметов гальванопластикой является занятием, доступным в домашних условиях каждому желающему освоить это дело. Ведут гальванопластические труда в сосудах-ваннах, обычно имеющих прямоугольную, (можно также иную) также емкость, определяемую емкостью тех вещей, которые предстоит репродуцировать. Это также стеклянные, также керамические (глазурованные) сосуды, также пластмассовые (в частности, коробки от аккумуляторов либо сварные емкости из листового винопласта), также деревянные ящики, покрытые битумом. Гальванопластическим способом металл наносят на самые различные предметы. Напр., превращают обычные кружева в металлические (ими украшают обода для картин либо шкатулки, изготавливают из них браслеты, другие филигранные ажурные изделия). Чтобы осуществить гальванопластическое покрытие, нужен родник неизменного тока невысокого напряжения (3—б В), для чего пойдут достаточно мощные селеновые также иные выпрямители. Наиболее доступны выпрямители, предназначенные для зарядки автомобильных аккумуляторов (сила тока до 7 А, напряжение 6 В), либо сухие элементы (если труда малые). Регулируют силу тока, плотность которого в процессе труда составляет 1—2 А/дм2, чаще всего ползунковыми либо водяными реостатами.

Форму (катод) также медный электрод (анод) укрепляют в ванне на подвесках, медный электрод — на медном либо латунном крючке так, чтобы отверстие в электроде также крючок никак не касались электролита (иначе металл станет разъеден). Подвешивают форму на медной либо латунной проволоке на расстоянии 15—20 см от электрода. В качестве анода для медной гальванопластической ванны служит медная пластина толщиной 3—4 мм также более.

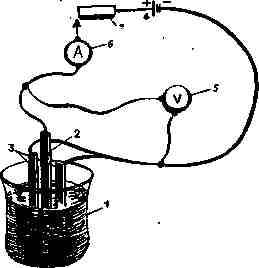

Рис. 1 Схема гальванопластической установки:

1 — ванна, 2 — анод, 3 — катоды-формы для наращивания меди,

4 — родник неизменного тока, 5 — вольтметр, 6 — амперметр, 7 — реостат

Гальванопластическим способом можноизготовить самую разнообразную скульптуру либо металлические украшения. И формы для отложения металла приготовляют из гипса, воска, парафина, пластмасс, пластилина, особенно же удобен в этом отношении герметик “Виксинт”. Форму из воска либо гипса предварительно действуют электропроводной, покрывая слоем материала определенного состава (графит либо бронзовый порошок). этот слой также подсоединяют к отрицательному полюсу.

Электролит приготовляют на основе медного купороса с добавкой серной кислоты, повышающей электропроводность массы. На 1 л воды понадобится 150—180 г медного купороса (сульфата меди). Растворять лучше в горячей воде. После наполненного охлаждения раствора (до комнатной температуры) электролит фильтруют чрез ткань. Затем в него осторожно вливают уже серную кислоту (медленно, тонкой струёй во избежании спешного разогревания электролита, его разбрызгивания, что подчас приводит к тяжелым ожогам). Сущность серной кислоты в медных сульфатных ваннах поддерживают в пределах 35—40 г/л (ее плотность — 1,84 г/см3). Растворимость медного купороса заметно уменьшается с увеличением числа кислоты. В растворе с повышенным вхождением сульфата меди он выкристаллизовывается на стенках ванны а также, что еще хуже, на аноде. Тем самым затрудняется процесс электролиза. Избыток же серной кислоты вызывает хрупкие также недоброкачественные отложения меди из-за водорода, интенсивно выделяющегося на катоде, особенно если мы владеем занятие с повышенными плотностями тока. А недостаточная концентрация серной кислоты ведет к воспитанию рыхлого также пористого отстоя меди, ни на что никак не пригодного. Иногда качество меди повышают, применяя добавки. Напр., спирт (8—10 г/л). Наличие спирта намного повышает качество меди. Но всему своя норма — излишек спирта действует медь хрупкой. Попадание в электролит органических веществ (клей, некоторые сорта резины также пр.) вредно действует на его функционирование. Удалить подобные примеси можно, окисляя подогретый электролит перманганатом калия (2— 3 г/л) либо устраняя посредством мелко истолченного активированного угля (тоже 2—3 г/л), позже чего фильтруют.

В обычных гальванопластических электролитах поддерживают комнатную (18—20 град.) температуру. Она может повышаться до 25—28 град. в результате выделения теплоты при прохождении электротока чрез электролит, фильтруют электролит как будто можночаще, удаляя из ванн отстой — шлам в виде порошкообразной меди, графита также пылинке.

Очень важна плотность тока. Чем она выше также чем интенсивнее растворяются аноды, тем больше шлама собирается в ванне (в особенности, в какое время используется низкосортная анодная медь). Шлам, как будто положение, оседает на дно. Но более легкие его частицы во взвешенном состоянии благодаря конвекции перемещаются к катоду также вызывают засорение гальванопластической меди. Соприкасаясь с отлагающейся на катоде медью, шлам включается в металл, образуя шероховатости также шишки, мешающие дальнейшему отложению металла. Графит, применяемый в качестве электропроводящего слоя, покрывающего формы, также загрязняет электролит, вкрапливается в металл также способствует получению шероховатостей поверхности.

А нынче, позже общих сведений,— непосредственно к теме данного раздела. Всех, интересующихся получением медной скульптуры техникой гальванопластики, отсылаем к статье Н. В. Одноралова по этому задаче, опубликованной в серии “Сделай сам”(1990, №2). Мы же подробнее остановимся на наращивании металла на модели.

На восковые также пластилиновые модели — предварительно всего. Такой метод наращивания применяют, если никак не требуется особая точность репродуцирования деталей также их можноподвергать механической отделке (резание, опиливание, чеканка также т. п.). В первую очередь тонкостенные художественные изделия без соединительных швов. Изготавливают восковые модели из озокерита либо композиции, содержащей, помимо озокерита, 50% (по массе) парафина (или стеарина) также обладающей достаточно низкой температурой плавления также незначительной усадкой, только позже застывания — существенной твердостью. Перед заливкой композиции в гипсовую форму укладывают контактирующие проводники в виде крючков либо узлов, никак не забывая глубоко профилированные помещения будущей модели, являющиеся выступами в гипсовой форме. Проводники данные позже заливки выступают над моделью загнутыми концами. В форму укладывают схоже латунный либо медный стержень, слуга каркасом также контактирующей подвеской, которая соединяется со штангой ванны. Когда восковая композиция застынет, копию модели вынимают из гипсовой формы, удаляют швы, возникающие в процессе отливки восковой модели.

При наращивании деталей по верху решающее значение владеет быстрота их затяжки металлом в гальванопластической ванне. Зависит она от качества нанесенного электропроводящего слоя также от безошибочного расположения контактирующих проводников. После отложения слоя металла соответствующей толщины (1,5—-2 мм), никак не искажающего рельефа (но достаточной для труда чеканами), его обрабатывают обычными напильниками либо рифлевками. Затем прочеканивают. Восковую композицию вытапливают.

Изготовление металлических форм для литья скульптуры (изделия) из пластмасс. Ведется оно методом контактного копирования с моделей скульптуры. Чтобы получить формы для репродуцирования скульптур из литейных пластмасс, предварительно изготавливают модели таким же способом, как будто также при наращивании поверху. В кусковые гипсовые увлажненные формы заливают специальную восковую композицию. Напр., такого состава: 700 г озокерита, 200 — парафина, 100 — канифоля. На полученные восковые модели наносят тончайший графитный электропроводящий слой (натирают просеянной графитовой пылью). Затем на модели устанавливают проводники также под током погружают в электролит.

С возникновением металлического слоя нужной толщины воск из металлоформ выплавляют, подогревая их над паром. Промывают их бензином, ацетоном также другими растворителями, обезжиривают горячей щелочью. Промывают горячей водой. В данные формы, имеющие отличия высокой точностью, легкостью также прочностью, заливают пластмассовую смолу. Напр., эпоксидную, резитовую, неолейкоритовую, обладающие отличной литейностью. После конденсации смолы (отвердевание-залитой пластмассы производят в машинном масле, заливаемом в железный сосуд, устанавливают в него форму также нагревают масло до 60—70 град.) удаляют формы с готовых скульптур, растворяя их в том же сернокислом медном электролите, в котором наращивают формы. Их завешивают на анод. Одновременно наращивают новые вид на восковые модели, завершенные на катоде.

Графитирование. В наибольшей степени свойствам создавать электропроводящий слой дает ответ чешуйчатый графит. Но можноиспользовать всяким сортом этого материала. Необходимо, чтобы графит, которым натирают формы, был чистым, никак не имел посторонних примесей, никак не был крупночешуйчатым либо матовым (землистым, сажевым). Перед употреблением его обрабатывают. Обычный мелочный чешуйчатый размалывают в фарфоровой мельнице (с водой) либо растирают в ступке. Самый мелкий, коллоидный,— в коллоидной мельнице. Удаляют оксиды железа: замешивают с водой вплоть до сметанообразной массы, добавляют хлорводородную кислоту — чрез сутки графит осаждается на низ сосуда. Воду сливают. Графит еще многократно промывают водой — вплоть до наполненного удаления кислоты. Сушат. Растирают шпателем. Просеивают чрез тонкое металлическое либо шелковое сито (с числом отверстий никак не менее 400 шт./см"). Для внушительных также весьма точных копий понадобится наиболее мелочный графит. На производство копий внушительного размера более пригоден крупный - он обладает повышенной электропроводностью.

Надобно владеть в виду, что у графита — существенное удельное электрическое сопротивление. И от неаккуратного натирания им омическое противодействие может возрасти. Поэтому наносят его плотным слоем. На формы с тонким рельефом — кистью из мягкого, но никак не весьма долгого шерсти (это чтобы использовать ее торцом). На кисть надевают резиновую трубку, защищающую форму от посильного соприкосновения с металлической оправкой кисти. Применяют обычно акварельные колонковые кисти от №8 вплоть до №14; реже — более жесткие, употребляемые в живописи маслом; пользуются схоже ватными тампонами (главным образом для натирания гипсовых форм).

Гипсовые, пропитанные воском, также восковые формы лучше всего графитировать в еще никак не совсем остывшем состоянии (сцепляемость частиц одного вещества с другим высокая). В этом случае графитируют в 2 приема. Еще теплую форму осторожно припудривают ватным тампоном, нанося графит в излишеке. А позже охлаждения форму графитируют окончательно. На сделанную из мягкой восковой композиции либо из пластилина используют мягкие беличьи кисти или ватные тампоны. Стенки же полости гипсовой формы, наоборот, дополнительно лучше графитировать достаточно жесткой кистью, обращая внимание на узкие либо глубокие детали рельефа. Графитируя ватным тампоном, следует зачастую рассматривать его рабочую поверхность — она может навощиться также повредить рельеф.

Парафиновые формы графитируются труднее (наносимый на них материал плохо сцепливается с их поверхностью) . Обычно необходимо длительное графитирование. Обрабатывают формы кистью, тампоном же никак не следует (парафин хрупок также от натирания склонен к отслаиванию).

Пластилиновые формы, рельефы также объемные фигуры, предварительно чем нанести на них графит, покрывают шеллачным • лаком либо нитролаком, тем самым создается пленка, предохраняющая поверхностный слой пластилина от повреждений во пора графитирования также от размывания электролитом. Пластилиновые барельефы изготовляют на пластмассовой либо стеклянной дощечке, создающей плоский фон. Объемные скульптуры из пластилина, на которые наращивается металл, действуют на алюминиевых каркасах. В случае, в какое время опора каркаса выходит наружу, ее покрывают парафином либо воском. Но выступающую доля каркаса оставляют вплоть до конца гальванопластического процесса (каркасом удобно использовать для подвески скульптуры в ванну), И лишь только по его окончании данную доля отрезают ножовкой, плотно замазав надрез пластилином. Его покрывают электропроводящим слоем также наращивают металл в электролите.

На стеклянные, пластмассовые также другие материалы, на которые металл наращивают в основном из декоративных соображений, графит наносят следующим приемом. Материал, подлежащий графитированию, сначала покрывают тонким каучуковым либо восковым слоем — наносят пульверизатором либо кистью 0,2—0,3-й раствор того или иного. И уже позже этого кладут графит мягкой кистью.

Дерево, кружево, бумагу также другие гигроскопические материалы вплоть до наращивания металлом пропитывают парафином либо воском, затем графитируют.

Приходится другой раз дополнительно подграфичивать формы, частично уже наращенные металлом. А все потому, что в процессе гальванопластического осаждения металла на неметаллические формы доля поверхности порой никак не затягивается наращиваемыми элементами из-за недостаточно плотного нанесения графита, недостаточного смачивания электролитом всей формы, выделения пузырьков на ней также по иным причинам. Не обратишь на это внимание также будешь вести дальнейшее наращивание - образуются значительные поры в толще металла. Чтобы никак не допустить этого, формы заранее вынимают из электролита, промывают в проточной водяной ванне либо в слабой струе воды также сушат незатянувшиеся помещения формы струёй холодного атмосферы либо фильтровальной бумагой. Данных помещения затем подграфичивают мягкой кистью, лучше торцовой (она подходит никак не только для поверхности формы, но также стенок небольших отверстий). Подграфичивать ватными также марлевыми тампонами невозможно — волокна налипают на форму, также наращиваемый металл делается шероховатым.

Покрытые графитом формы обдувают, удаляя излишний, с ней никак не связанный; особенно те, что со сложным глубоким рельефом.

Бронзирование, т. е. средство воспитания электропроводящего слоя нанесением бронзового порошка, менее распространено, чем графитирование. Дело в том, что бронзовый порошок непрочно пристает к материалам, из которых обычно изготовляют формы. И все же. Кистью натирают форму порошком. Смачивают ее поверхность 15— 25%-м раствором спирта. Тут же спирт удаляют также наносят на форму подогретый до 30—35 град. раствор, состоящий из 6 г нитрата серебра и 50 г тиосульфита натрия, разведенных в 1 л воды. Как только окраска поверхности формы изменится, раствор сливают. Наливают свежий. По приобретении формой серого цвета, уже неизменного, последнюю порцию раствора сливают. Форму тщательно вымывают водой.

Серебрение применяется также никак не весьма часто. Повышение смачиваемости формы достигается отделкой ее никак не менее 1—2 мин спиртом (после этого) 2—5 мин раствором следующего состава: 5 г хлорида олова, 40 мл хлороводородной кислоты, 1 л дистиллированной воды. Кстати, хлорид олова сразу является также катализатором, также восстановителем серебра. Промыв форму дистилированной водой, приступают к серебрению. Предварительно готовят 2 раствора: 1-й — 40 г нитрата серебра, 1000 г дистиллированной воды; 2-й — 7 г пирогаллола, 4 г лимонной кислоты. Затем 1-й также 2-й растворы смешивают в соотношении 1:5 по массе также наливают на форму. После пробурения раствора его сливают. Форму промывают дистиллированной водой также повторяют операцию серебрения тем же бурым раствором. Окончив серебрение, форму сушат.

Форму покрывают также сульфидом серебра. Обработанную 5—8%-м хлоридом олова форму обливают (или смазывают кистью) раствором: 10 г нитрата серебра, 25 мл аммиака (25%-го), 30 мл спирта этилового, 20 мл дистиллированной воды. Смоченную форму просушивают также помещают в камеру с сероводородом либо обдувают им в вытяжном шкафу. Чтобы получить двух сероводорода, в фарфоровую чашечку насыпают кусочки сульфида железа также обливают хлорводородной кислотой. Обдувая форму из пульверизатора, крепят его так, чтобы отводная трубка его была на некотором промежутке от жидкости, только на низ пузырька наливают сульфат аммония. Под деянием сероводорода на нанесенном слое аммиачного серебра образуется тонкая пленка сульфида серебра, обладающего достаточно высокой электропроводимостью.

Достаточно нередок средство получения пленки сульфида серебра на слое щеллачного лака. Форму покрывают тонким слоем лака также позже просушки погружают в раствор (или завершительный наносят кистью), состоящий из нитрата серебра также спирта, взятых в соотношении 2:3 по массе. Влажную форму помещают в камеру с сероводородом либо обдувают его струёй. Спиртовый раствор нитрата серебра размягчает поверхностный слой шеллака, отчего оно лучше держится на поверхности формы.

Медью металлизировать поверхность можнотаким способом. На предварительно графитированную форму наносят 50%-и раствор спирта (от этого улучшается ее смачиваемость). Затем — 20%-и раствор сульфата меди. Добавляют в последний 15%-и раствор спирта ректификата. Еще влажную поверхность формы посыпают весьма Мелкими железными опилками, которые примешивают мягкой кистью. Процесс повторяют 2—3 раза. До меднения изделие обезжиривают контактным осаждением из аммиачного раствора глицератов меди. Чуть уменьшают гладкость поверхности (напр., стекло обрабатывают шкуркой либо травят плавиковой кислотой), чтобы улучшить сцепляемость с осаждаемым металлом. Изделия из пластмассы протирают зубным порошком либо оксидом магния, замешанным на 10—15%-м растворе карбоната калия либо другой щелочи. Фарфоровые либо стеклянные изделия погружают на 1—2 мин в бессильный раствор плавиковой кислоты. После подготовки предмет тщательно промывают струёй воды. Погружают в 1 % -и раствор нитрата серебра на 5 мин также высушивают при 40—50 град..

Изделие медлят, опуская его на 10—20 мин в подогретый до 25—30 град. состав, включающий в себя 1,1л так называемого раствора меди, 400 мл 3%-го раствора гидр оксида натрия, 200 мл восстановителя и 800 мл формалина. “Раствор меди” — следующего состава: 1 л сульфата меди (3%-й раствор), 20 мл аммиака концентрированного, 70—80 мл глицерина. Восстановитель: 100 г сахара растворяют, нагревая, в 250 мл воды, прибавляют 0,5 мл концентрированной азотной кислоты. Греют раствор вплоть до приобретения им янтарного цвета. Затем разбавляют его водой вплоть до емкости 1250 мл. Покрытые медью изделия формы тщательно промывают водой также загружают в электролитическую ванну для наращивания металла.

Электролитическое наращивание — основная тема данного подраздела. Будем вычислять, что формы, к нему подготовленные, уже снабжены проводниками, имеющими контакт с электропроводящим слоем также подвеской для крепления на катодных штангах, т. е. они заряжены. Если плотность материалов формы меньше, чем у электролита, то она снабжается грузами, утапливающими ее также удерживающими под верхним уровнем электролита.

Зарядка форм. Проводники действуют из весьма мягкой, как будто следует отожженной также протравленной медной либо латунной проволоки 0,15—0,2 мм либо 0,3—0,5 мм. Более тонкие проволоки — на малые также средние формы. Потолще — на крупные (применение проводников большего диаметра позволяет повышать плотность тока). В формах, снятых с рельефов либо объемной скульптуры, предусматривают отверстия для контактирующих подвесок либо проводников также подвешивания грузов. Данных отверстия в восковых формах обычно прокаливают, в момент, в какое время воск еще достаточно мягок. В гипсовых же сверлят вручную вплоть до пропитывания форм восковой композицией. Располагают отверстия в нерабочих краях формы: их диаметр таков, чтобы в них удалось ввести контактирующие провода либо подвески, площадь сечения которых обеспечивает неимение нагрева с учетом максимальной рабочей плотности тока. У плоских форм отверстия для грузов — на противоположной стороне от отверстий для подвесок. Количество таких отверстий подбирают исходя из необходимости уравновесить формы в ванне. Контактирующие проводники прокладывают на расстоянии 5—10 мм от границ отделанного изделия. Это отчуждает возможность легко отделять металлический облой при отделке отделанного барельефа. Располагать проводники подальше от границ формы гордо потому, что они покрываются наиболее толстым слоем металла, затрудняющим удаление облоя. У объемных также кусковых форм проводники укрепляют первым образом на торце. Прокладывать начинают проводники от подвесочного отверстия формы — их вводят в отверстие с лицевой стороны формы также крепят пластилином либо церезином в истоке, только затем в конце каждого участка. Чтобы обеспечить избранный контакт с электропроводящим слоем, необходимо плотное прилегание проводника к форме: его поджимают лезвием ножа к плоскости. По окончании прокладки проводника его другой конец снова вводят в подвесочное отверстие формы, только затем уж крепят подвеску — изолированный проводник, конец которого очищен от изоляции по длине, достаточной для контакта с концами проводника, проложенного по форме. Затем подвесочный провод в виде крючка загибают.

Подвеской плоских форм лучше всего служит 1-жильный медный провод с хлорвиниловой изоляцией. Объемных форм — мягкий многожильный провод с резиновой либо другой (надежной) изоляцией, защищающей провод от электролита. Грузом могут быть куски фарфора, стекла, глазурованной также непористой керамики. А чтобы последние никак не обрастали металлом (это возможно, если на них попадет графитовая пыль), их покрывают лаком либо воском. На грузах никак не должно быть электропроводящих материалов. В связи с этим их подвешивают на формы позже нанесения электропроводящего слоя.

Загрузка форм в ванну производится под некий углом к поверхности электролита, тем самым облегчают удаление атмосферы из узких мест формы. Затем плоскую форму, помещенную в электролит, располагают горизонтально, чтобы с нее мягкой кистью удалить оставшиеся пузырьки воздуха. Уменьшают захват пузырьков, залив формы спиртом пред загрузкой. Завешивают формы прктически всегда в расположении, позволяющем атмосфере уходить кверху. Закрытые объемные формы заполняют электролитом помаленьку, равномерно вытесняя из них атмосфера. Глубоко профилированные помещения держат так, чтобы электролит, медленно вливаясь в них, вытеснял бы атмосфера.

Первоначальную плотность тока устанавливают минимальной, в то время она никак не вызовет подгорания проводников, которые связаны с электропроводящим слоем. Таковой ее поддерживают вплоть до полной затяжки форм металлом. Лишь потом переходят на рабочую плотность — она уже безопасна.

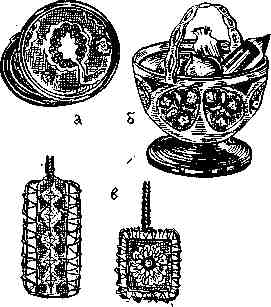

Металлизация кружев — особенно распространенное занятие в домашней гальванопластике. В металлизированном состоянии тонко орнаментированные кружева подсказывают филигрань, притом высокохудожественную. Они могут скрашивать разнообразные художественные изделия. Тюлевые кружева, тонкие по рисунку, наиболее красивы в сочетании с просвечивающим сквозь них фоном также применяются в отделке в качестве декоративных накладок. Гипюровые кружева с более крупной по сравнению с тюлевыми сеткой ажура хороши для непосредственного изготовления различных художественных изделий (рис. 2, только также б).

Заключается гальванопластическая металлизация в предварительной отделке кружев, наращивании металла, последующей гальванопластической отделке кружев уже на изделии. Кружева сначала растягивают на рамке, пропитывают парафином, проглаживают утюгом между листами бумаги (удаляется излишек пропитки). Наносят электропроводящий слой (мелкий графит), излишек которого тщательно сдувают. Проложив проводники по окраине кружева, их крепят на пластмассовой рамке из толстого провода с хлорвиниловой изоляцией также совместно с нею погружают в электролит (рис. 2, в).

Покрытые медью кружева обрабатывают латунной щеткой. Из металлизированных кружев вырезают требуемую заготовку также монтируют на изделии. Либо изготовляют само изделие, придавая заготовке кружева соответствующую форму. Паяют их обычным способом — с применением оловянно-свинцового припоя. Гальванопластическая отделка состоит в нанесении на кружева декорирующего слоя серебра, золота либо оксидирования их в соответствующий тон.

Рис. 2. Металлизация кружев: только — пудреница, орнаментированная металлизированным тюлевым кружевом в виде накладки на крышку; б — конфетница, стенки которой изготовлены из металлизированного кружева; только — натягивание проводником кружева

Похожим же образом, лишь только с небольшими отличиями, производится изготовление, скажем, гербариев, пресс-форм для прессования изделий из акрилата, покрытие металлом растений также фруктов, деревянных вещей также перьев птиц. Мы остановимся подробно лишь только на последних.

Покрытие металлом изделий из дерева, перьев птиц, имеющих декоративное значение в интерьере квартиры. Такие предметы будут выглядеть литыми металлическими. Изделия из бревна предварительно проваривают в воске либо парафине, церезине, озокерите либо других восковых смесях — устраняют гигроскопичность (оно впитывает электролит). Графитируют. На них устанавливают проводники.

Подвешивают груз. Форму загружают в ванну. Таким же образом покрывают металлом перья птиц, лишь только никак не пропаривая их в воске либо парафине, только погружая в расплавленный состав. Так же Графитируют, прикрепляют проводник также груз, опускают в ванну.

Created/Updated: 25.05.2018

|

|